新エネルギー車シリーズと従来の車両の鋳型の違いは何ですか?

材料要件の違い

自動車の軽量化が進む中、 新エネルギー車 金型材料に対する要求はますます高まっています。新エネルギー車は従来の車両に比べ、構造設計にアルミニウム合金やマグネシウム合金などの軽量材料を多用しており、鋳造金型の耐熱性、耐摩耗性、成形安定性に対する要求が高くなります。従来の車両の金型は主に鋼部品や鋳鉄部品の成形に使用されますが、新エネルギー車には熱伝導率が高く、強度が高いが変形しやすい軽合金が使用される傾向があります。したがって、金型の設計は、さまざまな収縮率、熱伝導率、金属の流動性に適応する必要があります。

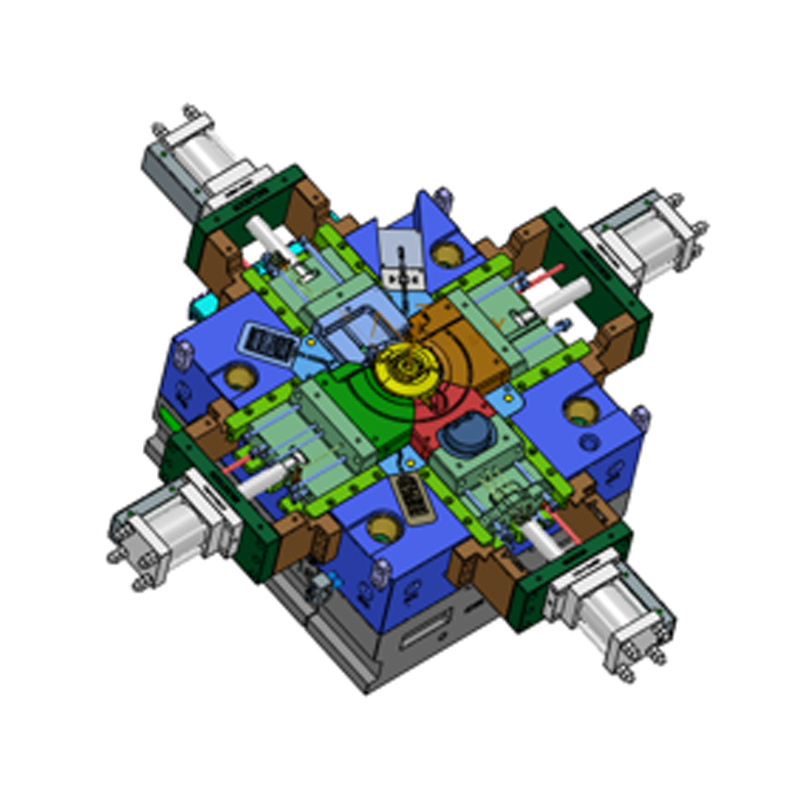

コンポーネント構造の複雑さの違い

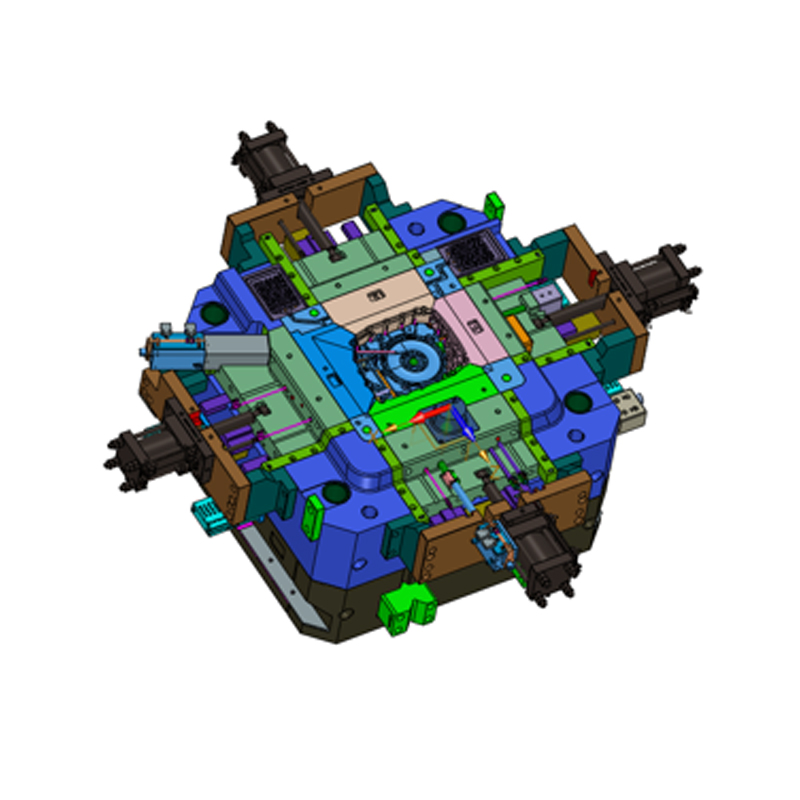

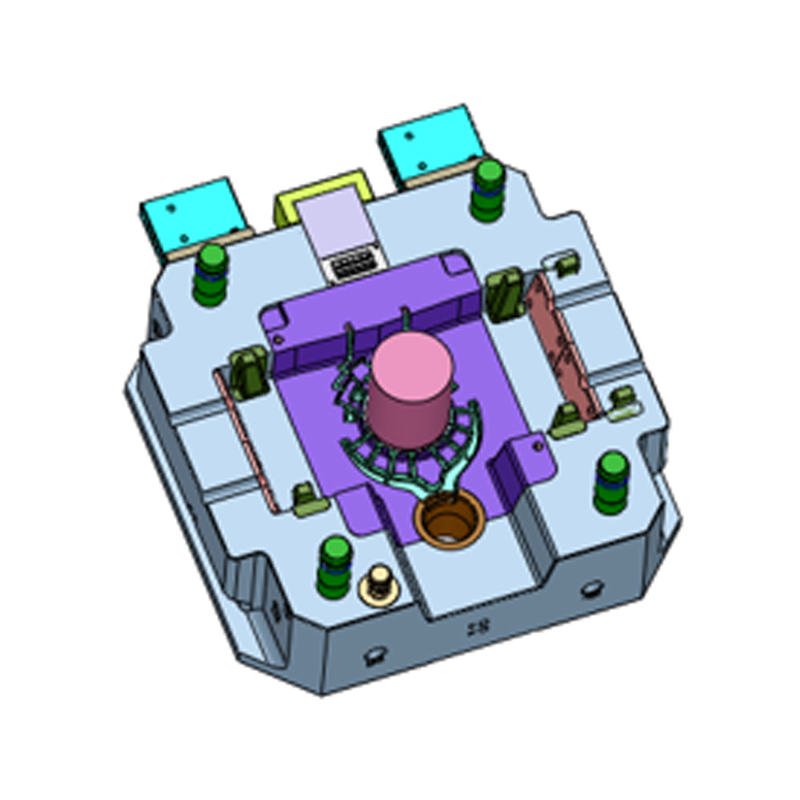

新エネルギー車の三電系(バッテリー、モーター、電子制御)部品は複雑な構造をしており、金型の設計精度への要求も高まっています。たとえば、バッテリーシェルには通常、肉厚が薄く、微細な構造を備えた一体成形ソリューションが採用されています。金型には、優れた冷却システムと正確な寸法制御機能が必要です。エンジンやギアボックスなどの金属部品を製造する従来の車両用の金型は、高強度と熱疲労性能に重点を置いています。両者の間には、金型キャビティの複雑さと成形の詳細の制御に違いがあります。

製品サイズと一体化の違い

新エネルギー車では、部品やコンポーネントの統合に対するより高い要件が求められます。たとえば、統合された電子制御ボックス、モーターハウジング、充電インターフェースのモジュール設計がトレンドになりつつあります。このような高度に一体化された部品はサイズが大きく、構造が複雑であるため、鋳造金型にはより高度な一貫性制御と多点供給設計が必要です。従来の自動車用金型は通常、単一部品のサイズが小さく、金型荷重の分布が比較的均一で、熱応力の制御が比較的難しい分割構造部品として機能します。

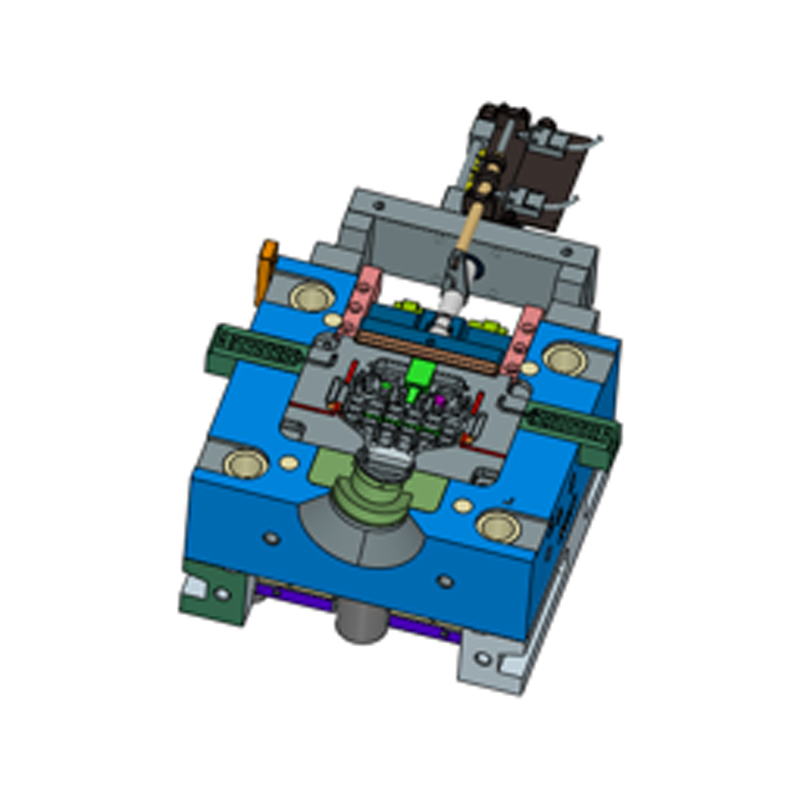

熱管理システムによってもたらされる課題

新エネルギー車の部品 (特に動力バッテリーとモーター ハウジング) には、熱管理に関する明確な要件があります。金型の開発プロセスでは、製品成形後に良好な放熱構造設計が実現できるかどうかを考慮する必要があり、これは製品の性能に直接影響します。従来の車両金型では、この点での設計圧力が低くなります。新エネルギー製品の場合、金型開発では冷却チャネルの設計、鋳造キャビティのレイアウトの最適化、熱応力解析手法が統合されることがよくあります。

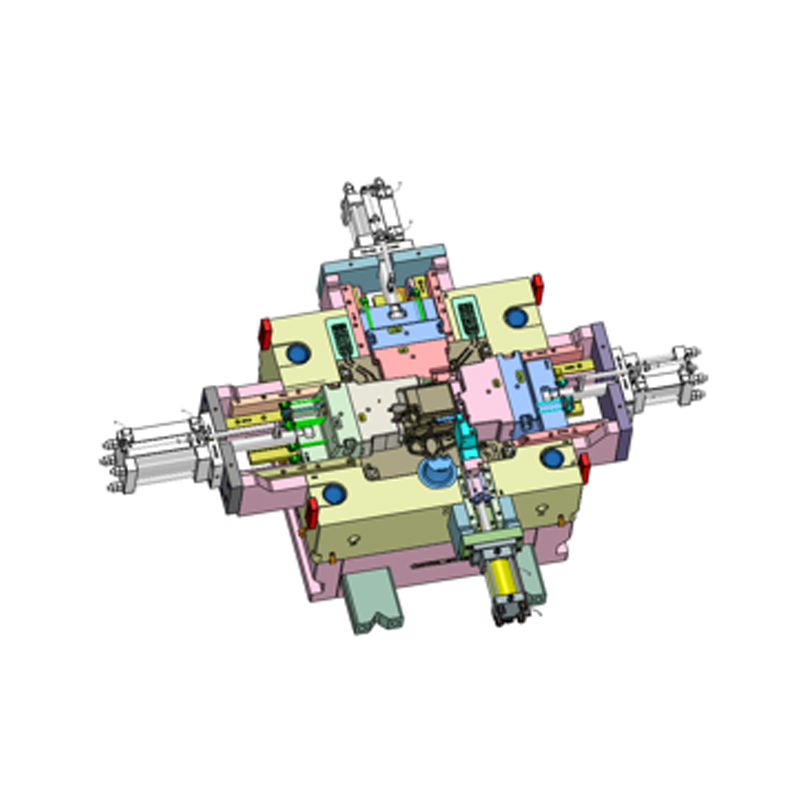

ダイカスト工程と射出方式の違い

新エネルギー車は高圧ダイカストや真空ダイカストプロセスを使用することが多く、金型は高速射出、高圧成形、急速冷却といった技術プロセスに適応する必要があります。高圧条件下では、型締力の配分、排気システム、金型温度制御システムがより重要になります。対照的に、通常の低圧鋳造または重力鋳造は、従来の車両の金型で依然として広く使用されており、金型システムの要件はわずかに低くなります。

精度管理の要件がさらに厳しくなる

新エネルギー車の安全性と性能安定性の要求により、特に電池モジュールハウジングや電子制御ハウジングなどにおいては、金型の精度がミクロンレベルに近づき、金型の寸法公差、同心度、平面度に対してより厳しい基準が提案されています。従来の自動車用金型も精度に重点を置いていますが、特に一部の大型構造物では、ある程度の後処理スペースが許容されるため、全体的な要件は比較的緩やかです。

金型の寿命やメンテナンス方法が明らかに違う

新エネルギー金型は高圧鋳造や高周波の生産ラインで使用されることが多いため、金型の寿命が課題となります。金型材料の選択、熱処理プロセス、金型使用時の温度管理のメンテナンスが焦点となります。従来の車両金型のメンテナンスのリズムは比較的安定しており、加工環境はより制御可能であり、メンテナンスの頻度と金型の寿命に対する管理プレッシャーは比較的低いです。

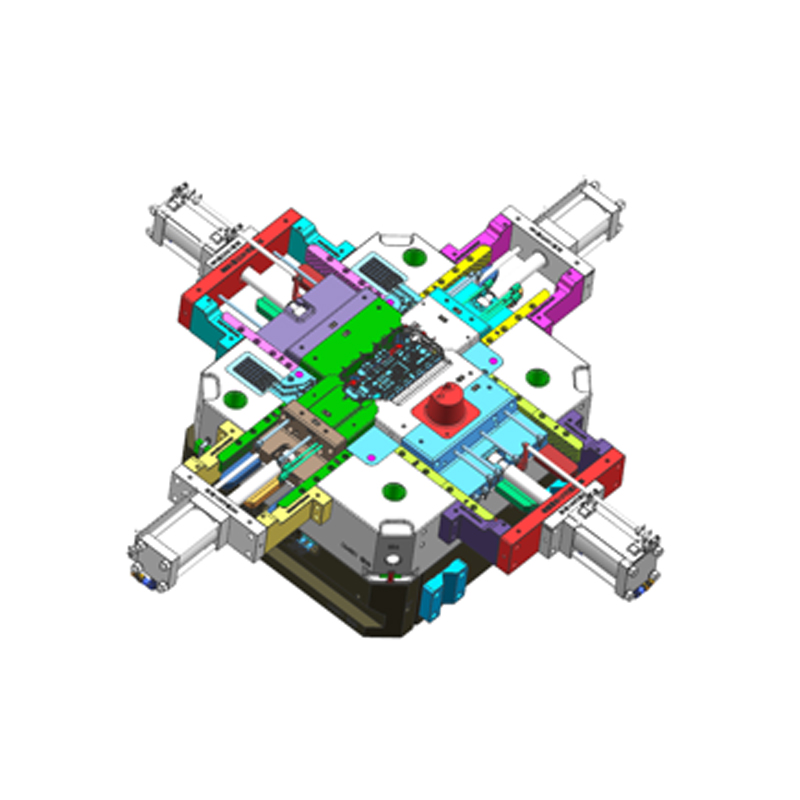

設計ツールやシミュレーション技術の応用度

新エネルギー車の鋳造金型の設計プロセスでは、Moldflow や Magmasoft などのシミュレーション解析ツールが広く使用されており、ゲート レイアウトの最適化、充填効果や収縮変形の予測に役立ちます。このデジタル設計手法により、金型開発の効率と精度が大幅に向上します。従来の金型設計はまだデジタル化への移行段階にあり、テクノロジーへの依存度は比較的低いです。

NKT ツーリングは、新エネルギー車シリーズの鋳造金型が良好な熱管理性能を備えていることをどのように確保しているのでしょうか?

熱管理の重要性 新エネルギー鋳造金型

新エネルギー車部品は主に高圧ダイカストや真空ダイカスト技術を使用しており、熱応力の分布は金型の寿命や製品の成形品質に直接影響します。金型は、鋳造プロセス中の急速な加熱と冷却の交互の影響に耐える必要があるため、熱管理能力が金型の安定性、サイクル効率、成形の一貫性を決定します。優れた熱管理設計により、金型のさまざまな部分間の温度差を制御し、熱疲労亀裂のリスクを軽減し、生産リズムを改善できます。

熱伝導要件を満たす材料の選択

金型の熱伝導効率を向上させるために、寧波NKT工具有限公司は、部品の構造と鋳造方法に応じて、H13改良工具鋼、1.2343 ESR、1.2367など、より高い熱伝導率を備えた鋼材または合金材料を選択し、金型本体の熱の吸収と放出の能力を強化します。さらに、重要な冷却が必要な領域については、局所温度のバランスをさらに高めるために銅合金インサートまたはプラグも導入する予定です。

内蔵冷却チャネルの洗練されたデザイン

熱管理構造の設計に関して、NKT ツーリングは 3D CAD ソフトウェアを使用して冷却チャネルのレイアウトをシミュレーションおよび分析し、冷却システムが金型の主要な成形領域を確実にカバーできるようにします。たとえば、バッテリー シェルやコントローラー シェルのモールドでは、迅速な温度分散と効果的な制御を実現するために、真っ直ぐな水路、スパイラル冷却回路、または独立した温度制御キャビティが設計されます。これらのチャネルは、加工精度と構造の安定性を向上させるために、CNC 深穴ドリル加工によって完成されることがよくあります。

熱場シミュレーション解析により予測能力が向上

同社は、MAGMASOFT や ProCAST などの熱シミュレーション ソフトウェアを広く使用して、ダイカスト プロセス中の金型の熱伝導、熱集中、冷却速度を動的に分析しています。各段階の熱変化を予測・調整することで、熱制御の死角やホットスポットを事前に修正し、金型の熱サイクルの均一性を向上させ、変形や応力集中を回避します。パーツのサイズへの影響。

温度管理システムを一元管理

実際の操作と監視を容易にするために、寧波 NKT Tooling Co., Ltd. は、金型温度機械の接続、熱電対監視、地域温度調整などの機能をサポートする統合温度制御システムを金型に装備することができます。熱パラメータを体系的に管理することで、さまざまな生産条件下で金型温度曲線を調整し、安定した成形状態を維持できます。この統合設計は、需要の高い電気駆動ハウジングや新エネルギー制御ユニットのハウジングなどの金型に特に適しています。

複数の材料の組み合わせにより熱疲労のリスクを軽減

ゲート、通気溝、薄肉遷移領域などの高周波熱衝撃領域の場合、NKT ツーリングでは複数の材料を組み合わせて使用します。たとえば、熱膨張係数の異なる材料が高温のフラッシング位置に埋め込まれており、熱衝撃吸収性が向上し、亀裂やエッジの崩壊が軽減されます。この局所的な材料の最適化戦略により、金型の全体的な耐用年数が効果的に延長されます。

メンテナンスとフィードバックのメカニズムが熱性能の最適化に役立ちます

金型納入後は定期的な検査や、お客様の使用状況に応じた熱性能評価サービスも提供いたします。冷却システムの流動性、温度差反応時間、表面の熱疲労痕跡を解析することで、その後の金型の使用や新規金型の開発に向けた改善提案を行います。この全工程熱管理サポート機構は、金型の安定稼働と継続的な最適化の基盤となります。