NKTツーリングが製造するアルミニウム合金ダイカスト金型の主な利点は何ですか?

洗練された構造設計能力

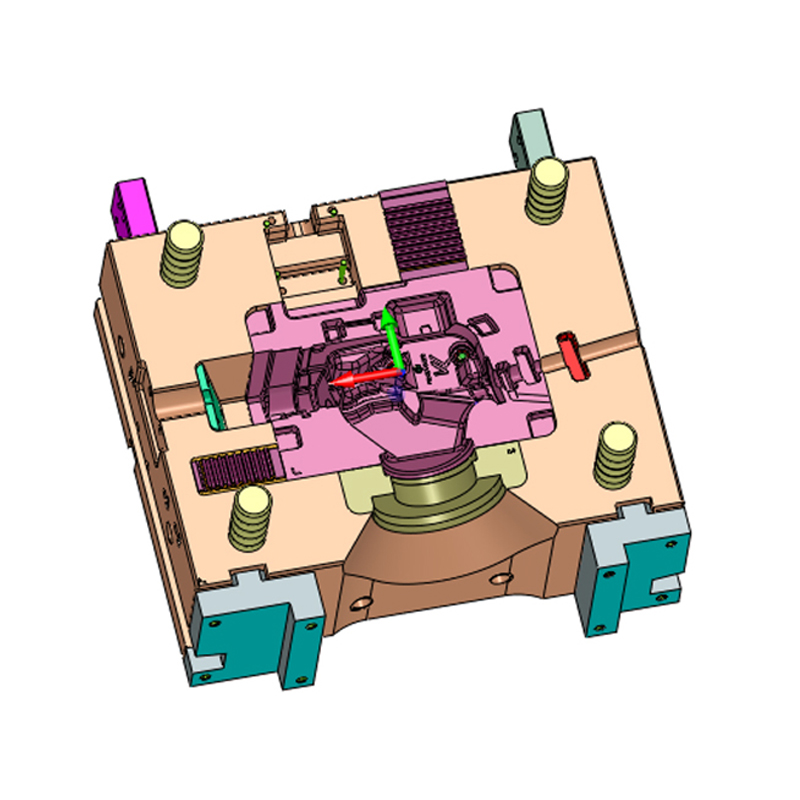

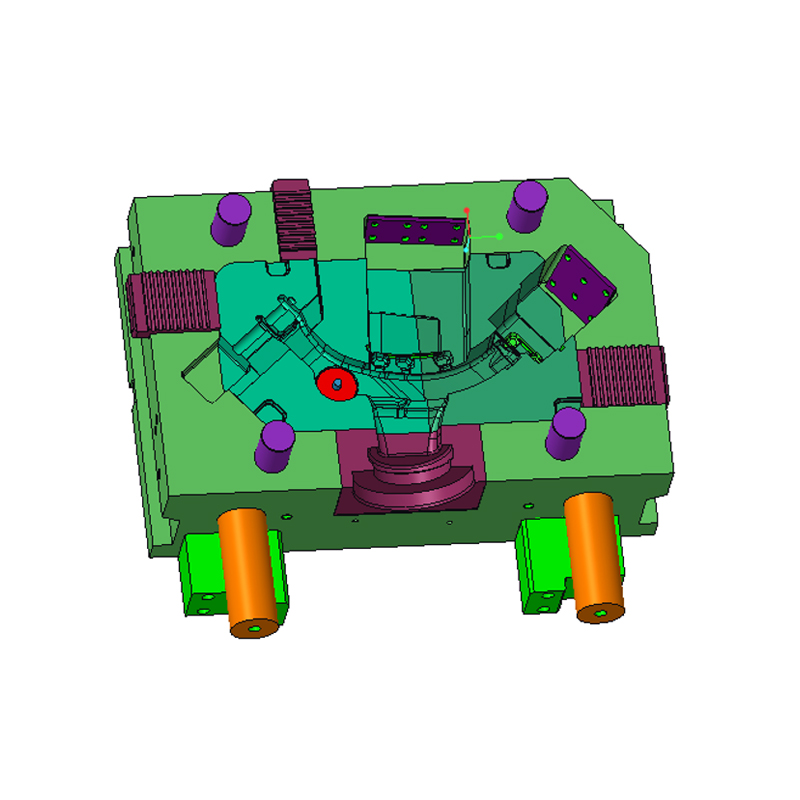

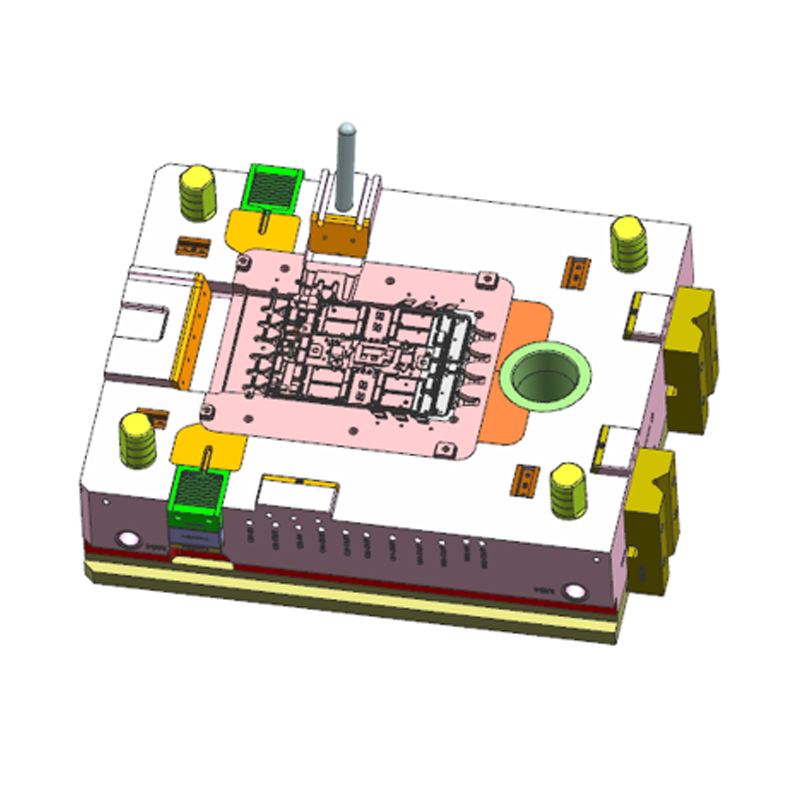

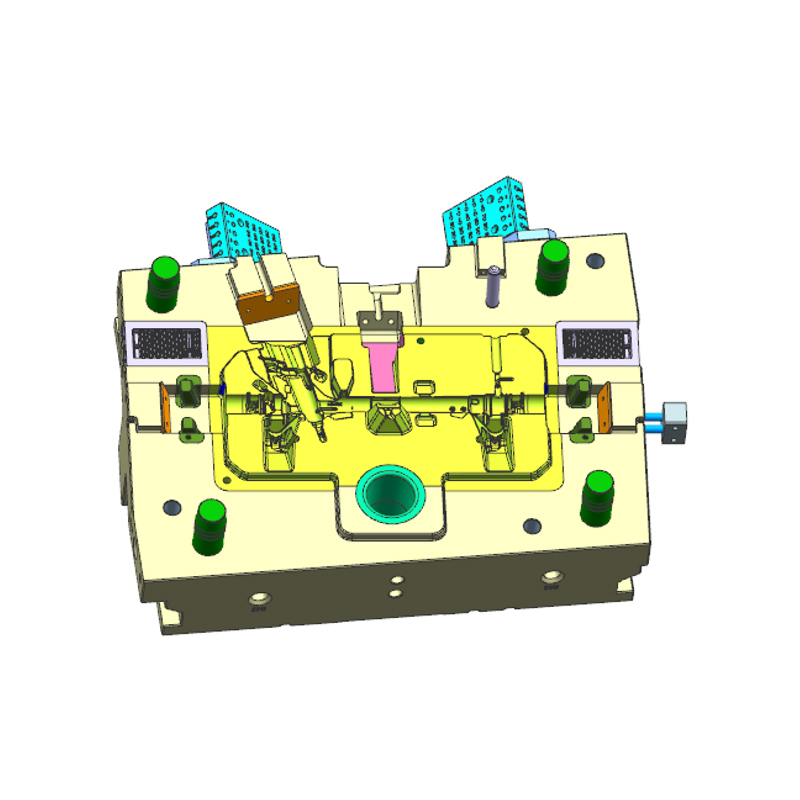

Ningbo NKT Tooling Co., Ltd. には、中上級の技術タイトルを持つ 15 名のエンジニアと 30 名を超える専門のエンジニアリングおよび技術担当者を含む、経験豊富な技術チームがあります。のデザインでは、 アルミニウム合金ダイカスト金型 同社は、複雑な部品を分解してモデル化し、顧客から提供された製品図面を正確に分析し、パーティングライン、ゲートシステム、排気システムなどの主要な構造を合理的に配置する能力を備えており、それによってダイカスト製品の一貫性と精度を向上させます。

素材選びが絶妙

高圧高温条件下で金型の寿命を長くするために、寧波NKT工具有限公司は金型材料の選択において高張力金型鋼を使用することにこだわっています。 H13、8407などの一般的に使用される材料は、真空熱処理および焼入れおよび焼き戻しプロセス処理後に、強力な熱疲労耐性を備え、金型の亀裂、崩壊角およびその他の問題を効果的に回避し、金型の寿命を延ばします。

精密加工により寸法安定性を確保

製造プロセスでは、同社は 5 軸マシニング センター、スロー ワイヤー カット、CNC フライス加工およびその他の加工方法を含む高精度 CNC 加工装置を導入しました。寧波NKT金型有限公司では、キャビティ、パーティング面、ガイド構造などのコア部品について、精密機械加工と手作業による研磨を組み合わせて金型の寸法誤差を小さい範囲に制御し、ダイカスト製品の均一性を保証しています。

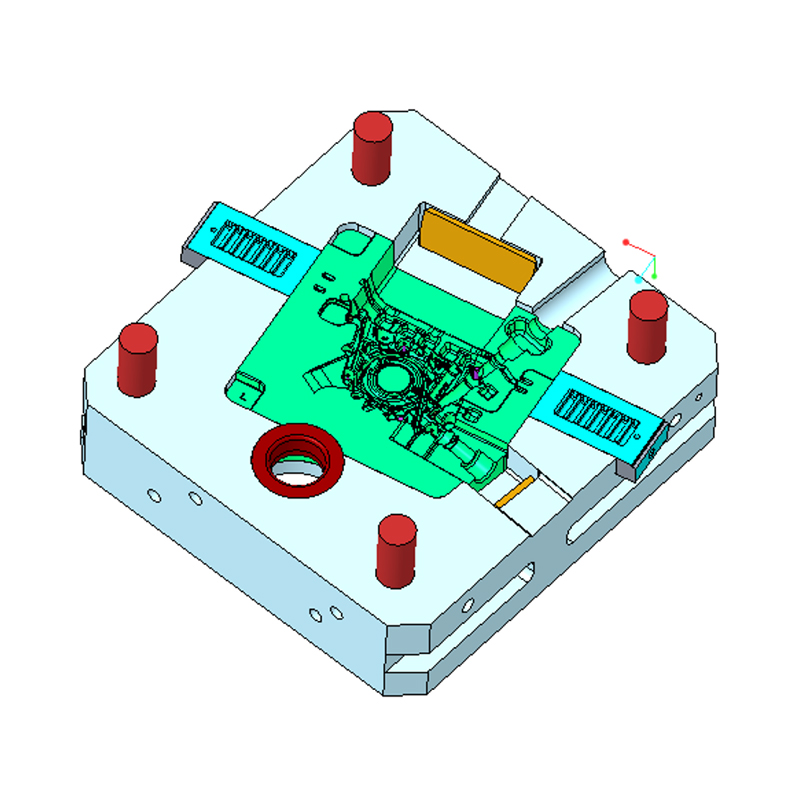

金型冷却と排気システムの設計に重点を置く

アルミニウム合金のダイカスト工程において、金型冷却システムの設計は製品の冷却速度と変形制御に直接影響します。同社は、金型の各領域の熱バランスを確保するために、金型冷却水路のレイアウトの 3 次元動的シミュレーションと最適化を使用しています。同時に、合理的な排気構造は、気孔やスラグの混入を減らし、鋳物の表面品質を向上させるのにも役立ちます。

多様な構造カスタマイズに対応

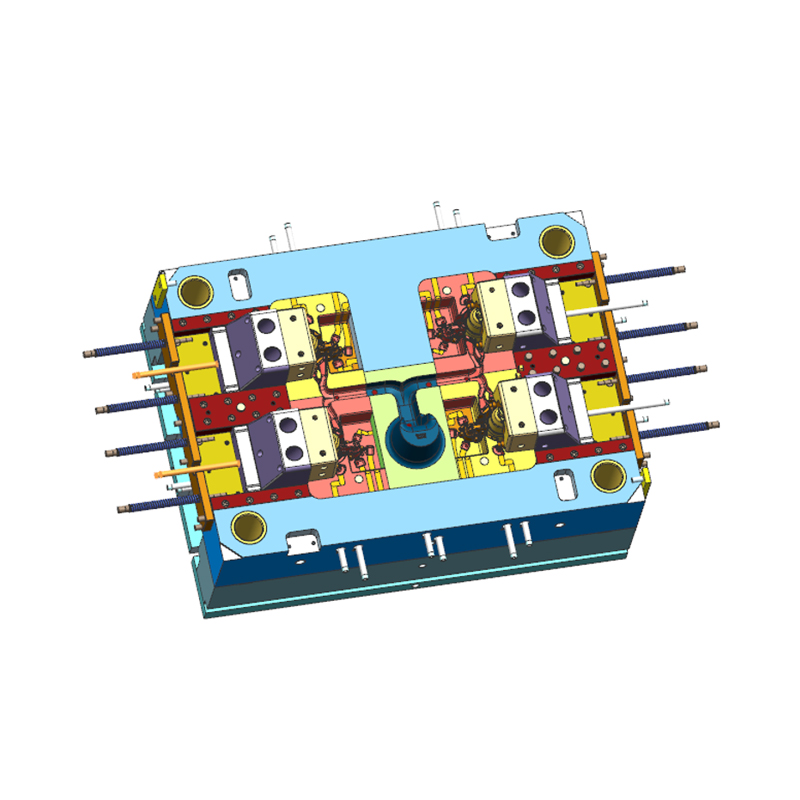

寧波NKTツーリング有限公司は、年間300セット以上の金型を設計・製造する能力があり、顧客の機能要件に応じて、単一キャビティ、マルチキャビティ、傾斜トップ、インサート、ホットランナーおよびその他のタイプの金型構造を提供できます。非常に複雑で高度に構造的に統合された自動車部品、モーターハウジング、通信ハウジング、その他の製品について、同社は初期のソリューション分析からその後の処理、納品までワンストップソリューションを提供できます。

複数の業界のアプリケーション要件に適応する

同社が製造するアルミニウム合金ダイカスト金型は、自動車、通信、産業機器、医療、スポーツ機器などのさまざまな分野で幅広く使用されています。さまざまな業界標準や精度要件に合わせて、寧波NKTツーリング有限公司は設計戦略と製造パラメータを柔軟に調整して、軽量、耐熱性、強度などの機能要件を満たすことができます。

厳格な品質管理システム

同社は金型の製造工程において、加工時の自主検査、組立・試作後の機能検査、最終寸法検査など複数の品質検査工程を実施している。三次元測定機、硬度計、探傷器などの専門的な検査機器を使用して、各金型がお客様が設定した技術基準を満たしていることを確認します。

継続的な技術サポートとアフターサービス

寧波NKT工具有限公司は、金型製造サービスを提供するだけでなく、金型流動解析、構造最適化の提案、試作金型追跡、金型メンテナンス指導などのサポート技術サービスも提供します。顧客が金型を生産した後、構造の磨耗や効率の低下などの問題が発生した場合、同社は迅速に対応し、対象を絞った技術サポートを提供できます。

NKT ツーリングはアルミニウム合金ダイカスト金型の精度と一貫性をどのように確保しているのですか?

正確な予備設計プロセス

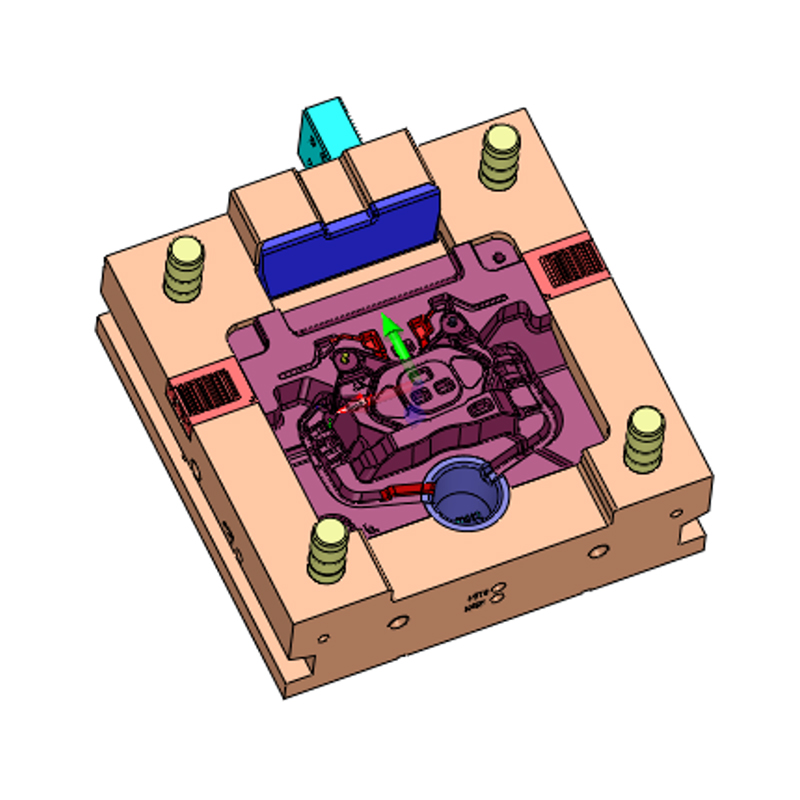

の製造工程において、 アルミニウム合金ダイカスト金型 、予備設計は、精度と一貫性を確保するための基礎です。 Ningbo NKT Tooling Co., Ltd. は、プロ仕様の 3D モデリング ソフトウェア (UG、Pro/E、AutoCAD など) を使用して、顧客から提供された製品図面のモデリング、部品化、構造解析、金型フローのシミュレーションを行っています。設計段階では、金型の力の分布、材料の流路、排気位置、冷却システムなどの重要なパラメータが考慮され、金型の合理的な構造が確保され、その後の精密機械加工やダイカストの安定した基盤が築かれます。

厳しい材料選定と加工技術

金型の寸法安定性と熱疲労耐性は、選択した材料に直接関係します。寧波NKT工具有限公司は、主に熱処理性能の良い金型鋼(H13、1.2344など)をアルミニウム合金ダイカスト金型に使用し、真空焼入れや焼き戻しなどの専門的な熱処理プロセスを経て、材料の硬度と靱性を向上させ、熱膨張と収縮を繰り返す際の変形リスクを軽減し、元からの精度変動を制御します。

高精度CNC加工機

同社は設備構成への投資を継続しており、5軸マシニングセンター、CNCフライス盤、放電加工機、スローワイヤーカットなどのハイエンド加工設備を備えています。これらの装置を使用することで、キャビティ、スライダー、傾斜トップ、インサートなどの主要構造部品の高精度加工が可能になり、誤差はミクロン単位で制御され、金型全体の構造が正確で成形効果と一致することが保証されます。

工程管理と自己検査の仕組み

加工中、寧波NKT工具有限公司はセグメント化された品質検査メカニズムを導入しています。処理の各段階が完了した後、オペレーターは、各プロセスの出力が安定していて適格であることを確認するために、キーポイント測定、輪郭検査、および適合公差校正を含む寸法自己検査を実行する必要があります。このプロセス制御により、全体的な精度が向上するだけでなく、累積誤差によって引き起こされる問題も効果的に回避できます。

金型の組み立てとフィットのデバッグ

金型の組立工程では、各部品のクリアランス、滑りばめ、位置決め精度が金型の作動効果に直接影響します。同社では精密測定器(隙間ゲージ、マイクロメーター、内径ゲージなど)を用いて嵌合部を検査し、移動型と固定型の型締め精度を確保している。同時に、試作金型の段階で全体構造の動的デバッグを実施し、型閉精度や金型可動部の滑りの滑らかさを調整し、構造の一貫性と安定性を実現します。

モールドフロー解析による最適化

寧波NKT工具有限公司は正式な加工前に、複雑な構造や高度な成形要件を備えた金型の流動解析を実施し、ソフトウェアシミュレーションを使用して金型内のアルミニウム液の流動状態、冷却時間、収縮リスク、気孔分布などの要因を予測し、金型構造パラメータを事前に調整し、ダイカストプロセス中に発生する可能性のある寸法不安定性の問題を回避し、ダイカスト製品の一貫性を向上させます。

3座標検出と高品質データ記録

金型製作後は、三次元測定器を使用して主要な寸法の最終検査を実施し、座標点のデータ比較・解析により金型が設計公差要件を満たしているかどうかを判定します。さらに、検査データは後の金型の修理、調整、または再製造の参考として品質システムに記録され、顧客に完全な品質トレーサビリティ情報も提供されます。

アフターセールス追跡と金型メンテナンスの提案

実際の使用中、金型は複数回の開閉とダイカストのサイクルを経ることになり、これは構造精度の継続的なテストとなります。寧波NKTツーリング有限公司は、ガイドピンの摩耗の定期検査、排気溝の清掃、冷却チャネルの調整など、金型のメンテナンスに関する提案と使用中の技術追跡を提供し、お客様が長期運転において金型の構造的安定性を維持できるように支援します。