従来の車両シリーズのダイカスト金型に共通する設計上の特徴は何ですか?

高度にターゲットを絞ったデザイン

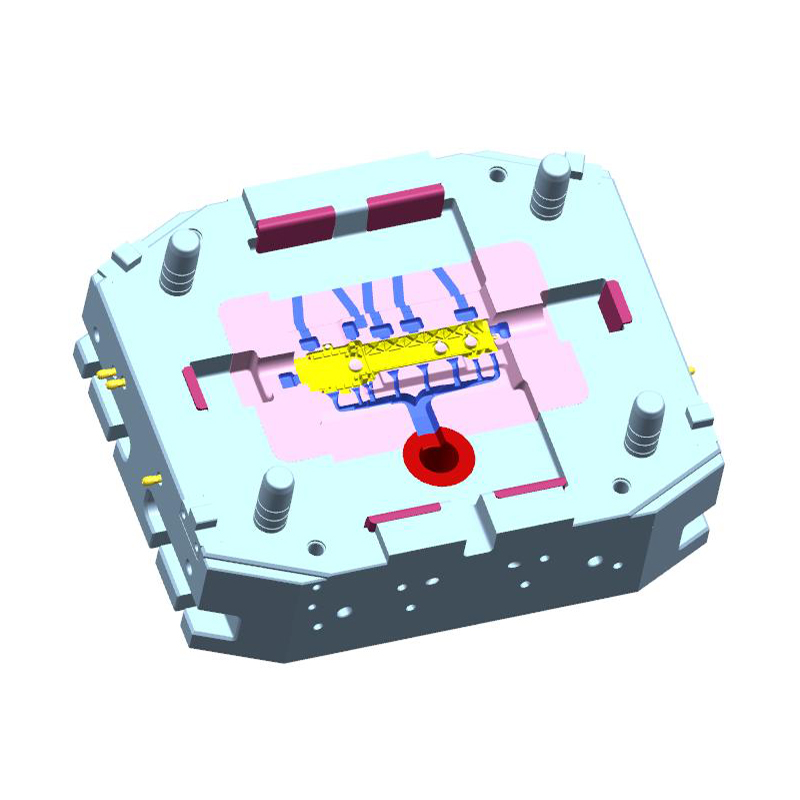

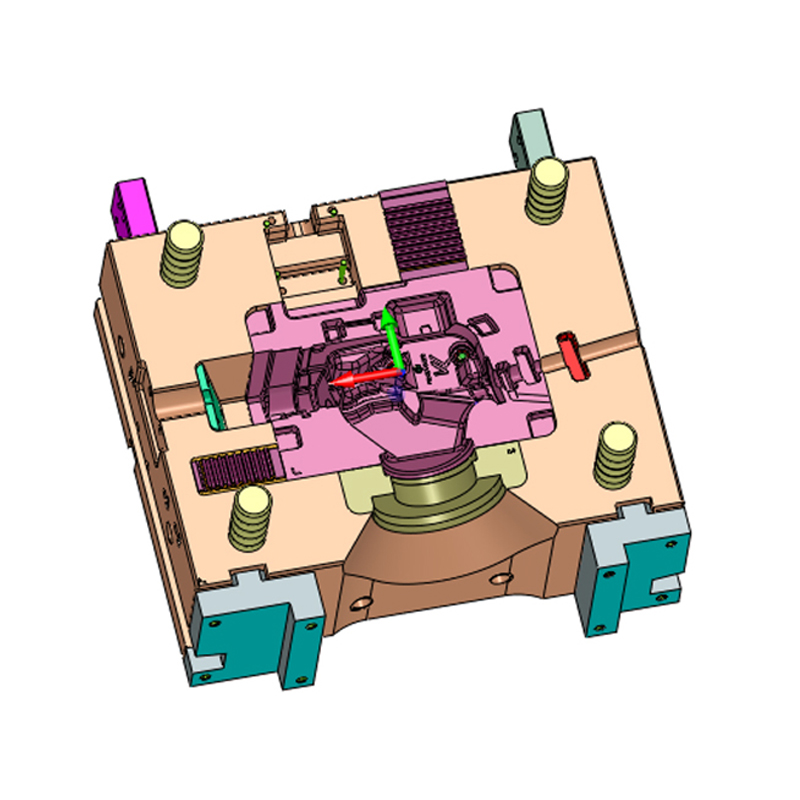

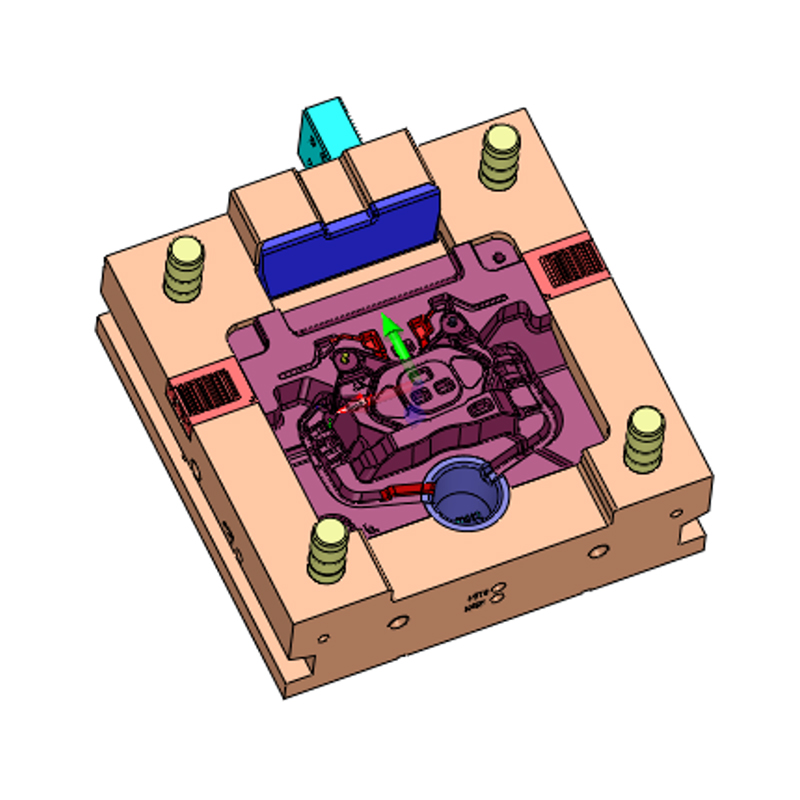

のデザイン 従来車両シリーズのダイカスト金型 通常、特定の車両モデルとそのコンポーネント要件が中心になります。寧波NKT工具有限公司は、設計プロセス中に車両部品の機能、構造、設置環境を深く理解し、金型が最終製品のサイズと性能要件に正確に適合することを保証します。このターゲットを絞った設計により、鋳物の加工効率と組立精度の向上に役立ちます。

複雑だが合理的な構造

車両の鋳造部品は通常、形状が複雑で、複数の機能面と接続構造が含まれます。したがって、金型設計では全体構造の合理性を考慮する必要があります。設計者は、生産プロセス中に金型が安定して動作し、変形や損傷を回避し、鋳物の品質を確保できるように、金型の剛性、排気、冷却、離型特性を考慮する必要があります。

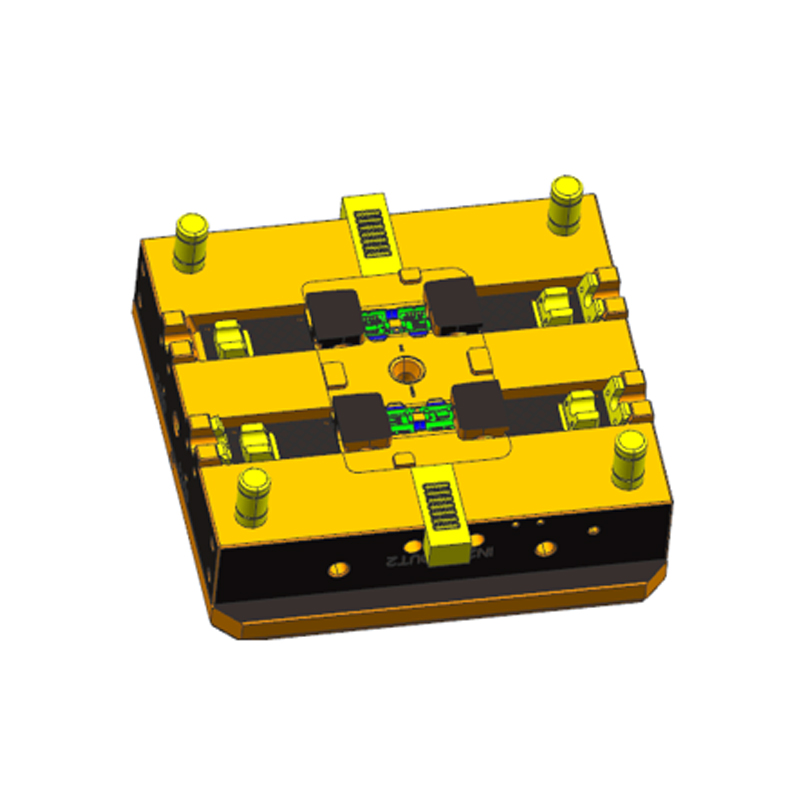

スプリットモデルデザインを採用

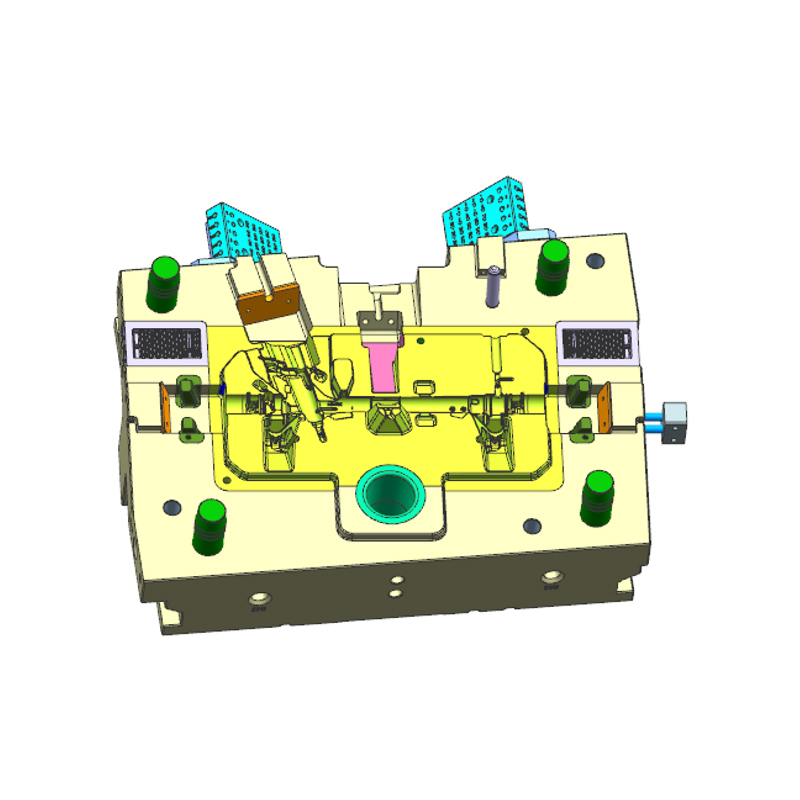

従来の車両シリーズのダイカスト金型は、ほとんどが金型分割設計を採用しています。つまり、金型は組み立てや交換を容易にするために複数の部品に分割されています。分割金型設計により、金型の柔軟性が向上するだけでなく、日常のメンテナンスや修理が容易になり、生産効率の向上と生産ダウンタイムの削減に貢献します。

冷却システムのレイアウトに注意する

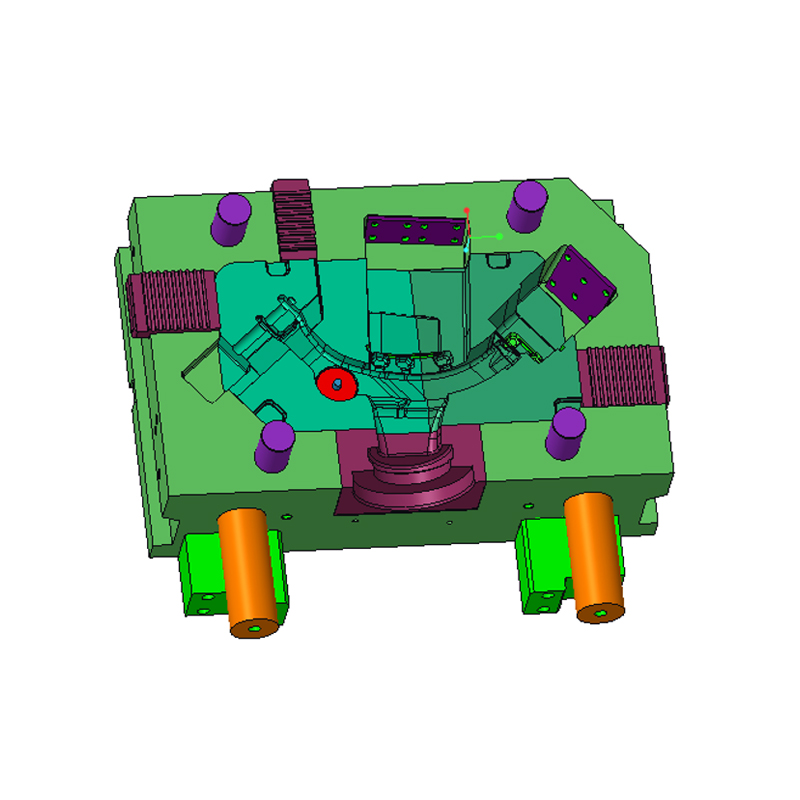

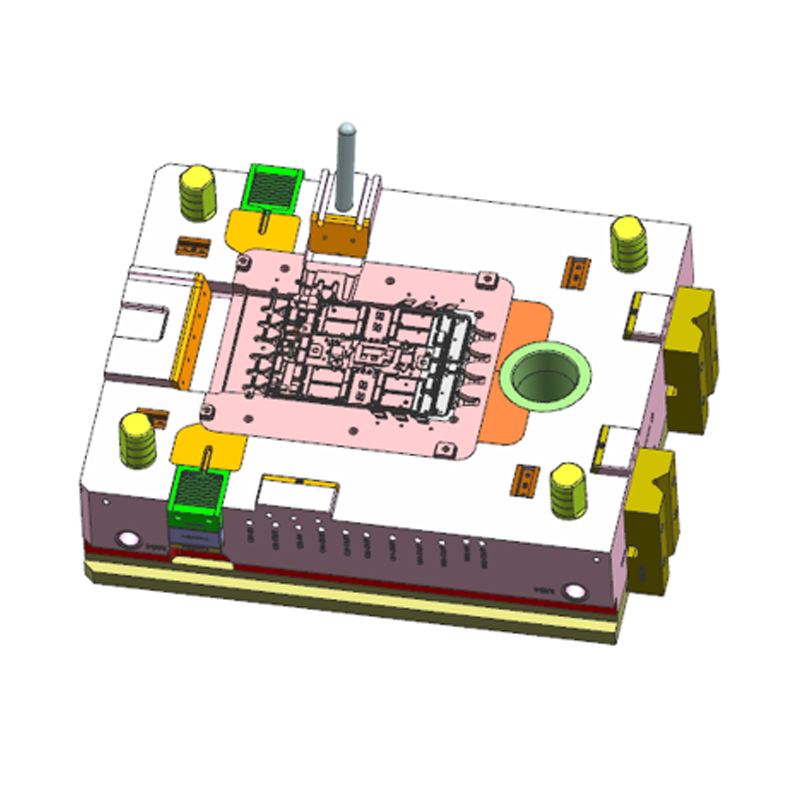

のデザイン mold cooling system is the key to ensuring casting quality and mold life. Ningbo NKT Tooling Co., Ltd. focuses on the reasonable layout of cooling channels to quickly and effectively dissipate heat, reduce thermal stress of castings, prevent overheating and deformation of the mold, and extend the service life of the mold.

素材の特性や加工技術を考慮して

使用する合金材料(アルミニウム、マグネシウム、亜鉛合金など)の特性や鋳造プロセスの要件、および設計を十分に考慮する必要があります。材料が異なれば、熱膨張係数、流動性、固化特性も異なります。鋳物の寸法安定性と表面品質を確保するには、金型の設計でサイズと構造を適切に調整する必要があります。

金型の耐久性を重視した設計

車両の鋳造金型には多くの生産タスクがあり、その設計は耐摩耗性と耐疲労性の向上に重点を置いています。寧波NKT工具有限公司は、設計において適切な鋼材と表面処理プロセスを選択して、摩耗しやすい部品を強化し、金型が長期稼働中に安定した性能を維持できるようにしています。

加工と組立の利便性を考慮

金型の設計では、製造と組み立て後の利便性を考慮し、各金型コンポーネントの処理順序と組み立て方法を合理的に調整して、生産の難易度やコストを削減する必要もあります。この設計アイデアは、生産サイクルの短縮と配送効率の向上に役立ちます。

精密制御を重視

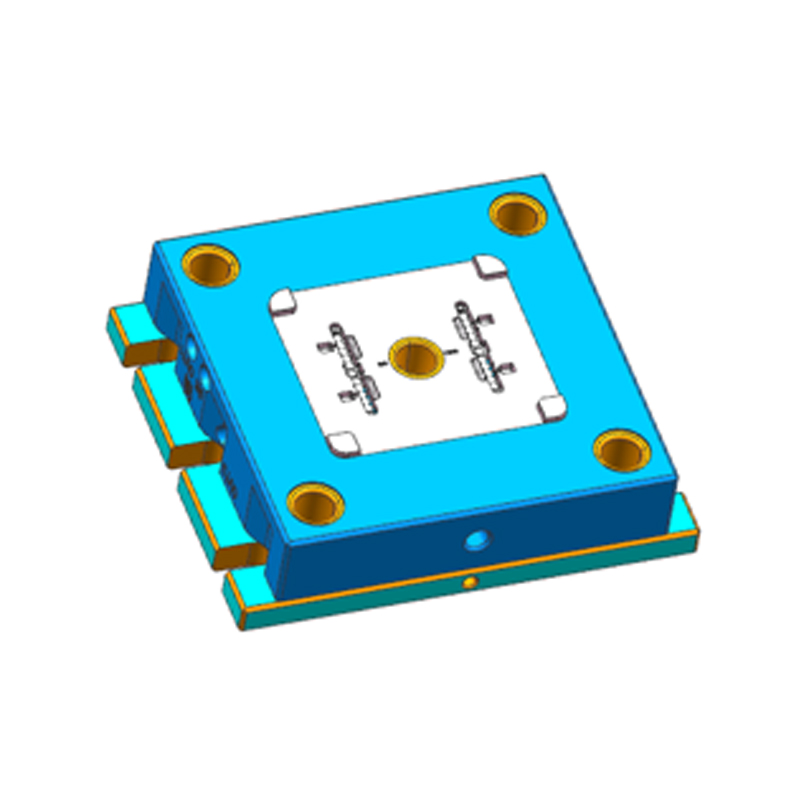

従来の車両シリーズのダイカスト金型には、寸法精度に対する高い要求がありました。この設計では、高度な測定技術とプロセスパラメータを組み合わせて、金型の製造精度と組み立て精度を確保し、自動車部品の厳しい品質基準を満たします。

量産ニーズへの対応

自動車部品は通常、大量生産が必要であり、長期間の高強度使用の要件を満たす金型設計が必要です。寧波NKT工具有限公司は、設計時に耐久性とメンテナンスの利便性を十分に考慮し、量産に適した金型を作成し、生産の継続性を保証します。

顧客のカスタマイズニーズを統合する

従来の車両シリーズのダイカスト金型の設計プロセスにおいて、寧波NKTツーリング有限公司は顧客の特別な要件を重視し、さまざまなモデルやさまざまな部品の特別なプロセスと技術的ニーズを満たすためのパーソナライズされた設計ソリューションを提供し、顧客満足度を向上させます。

従来のビークルシリーズのダイカスト金型の精度管理にはどのような工夫がなされてきましたか?

金型精度管理をサポートする精密設計ソフト

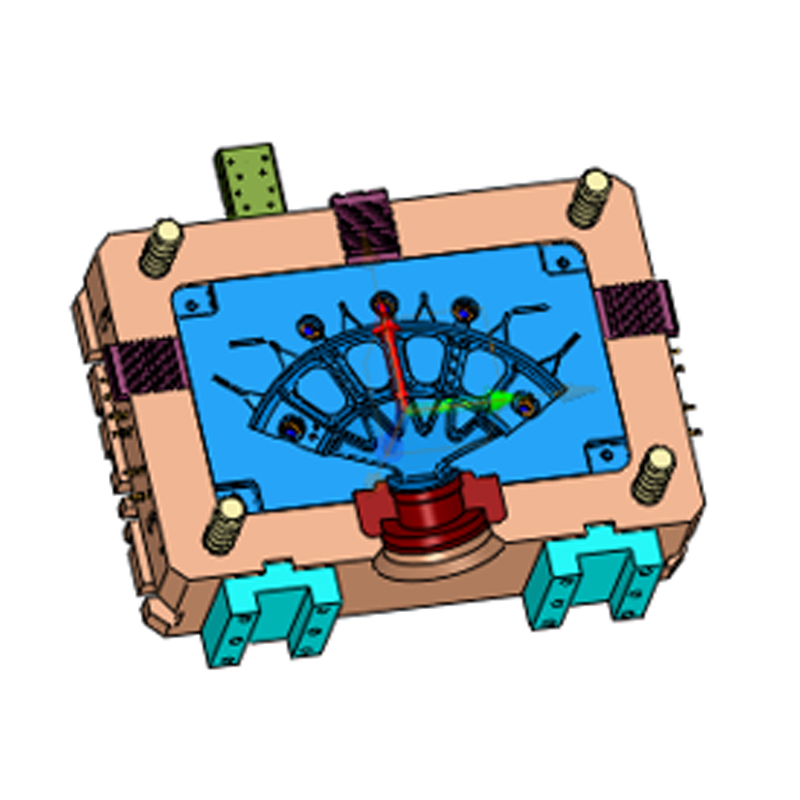

設計段階では、 従来車両シリーズのダイカスト金型 , Ningbo NKT Tooling Co., Ltd. では、3 次元モデリング ソフトウェアとコンピューター支援設計システム (UG、CATIA、Pro/E など) を広く使用して、金型構造をデジタル モデリングしています。これらのツールは、エンジニアが設計の開始時に部品の寸法、調整公差、および組み立て関係を注意深く制御し、制御可能な設計精度を確保するのに役立ちます。予備的なシミュレーション解析を通じて、材料の流路、温度場、応力集中領域を最適化し、その後の金型の製造と使用の精度基盤を向上させることもできます。

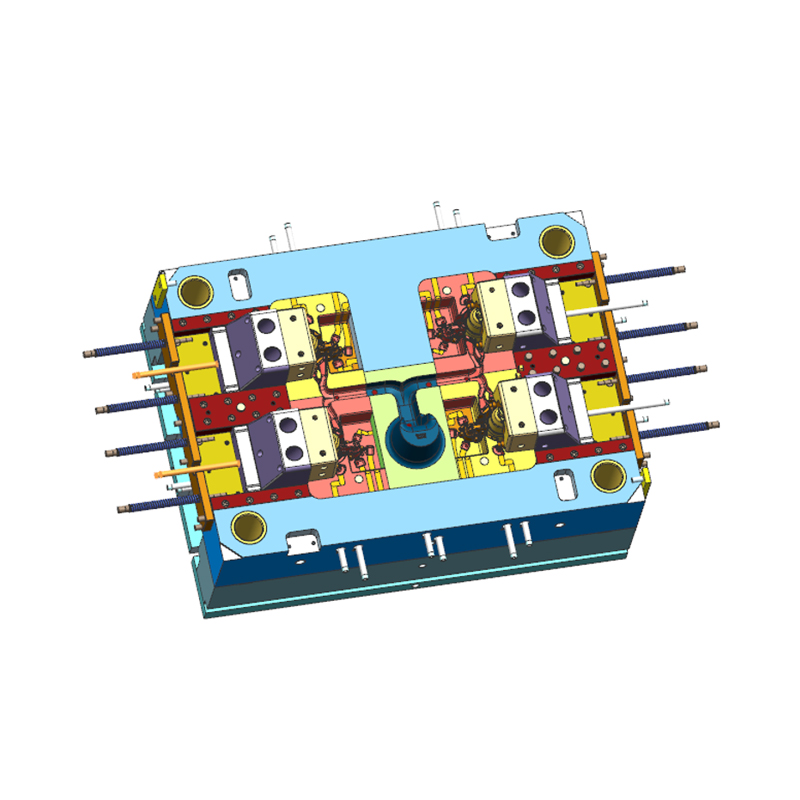

金型加工公差を厳密に管理

金型の加工精度は、最終的な鋳造品の品質に直接影響します。寧波 NKT ツーリング有限公司は、金型製造プロセスで高精度 CNC 工作機械、5 軸マシニング センター、ワイヤー切断装置、放電加工技術を使用して、主要な箇所にミクロンレベルの公差管理を実装しています。同時に、技術者は工具の摩耗、送り速度、主軸速度、その他のパラメータの管理を改良して、各加工ステップが標準範囲内に収まるようにし、寸法の偏差を低減しました。

高安定性材料を使用した金型の製造

材料の寸法安定性は精度を管理するための基本条件です。寧波 NKT Tooling Co., Ltd. は、熱安定性と耐摩耗性が高い金型鋼材料 (H13、SKD61 など) を好みます。これらの材料は、高温鋳造を繰り返しても変形しにくいため、金型の寸法精度を長期間維持することができます。さらに、同社は鋼の熱処理プロセス中に多段階の温度制御プロセスを採用し、材料の内部応力を軽減し、熱変形によって引き起こされる誤差を低減します。

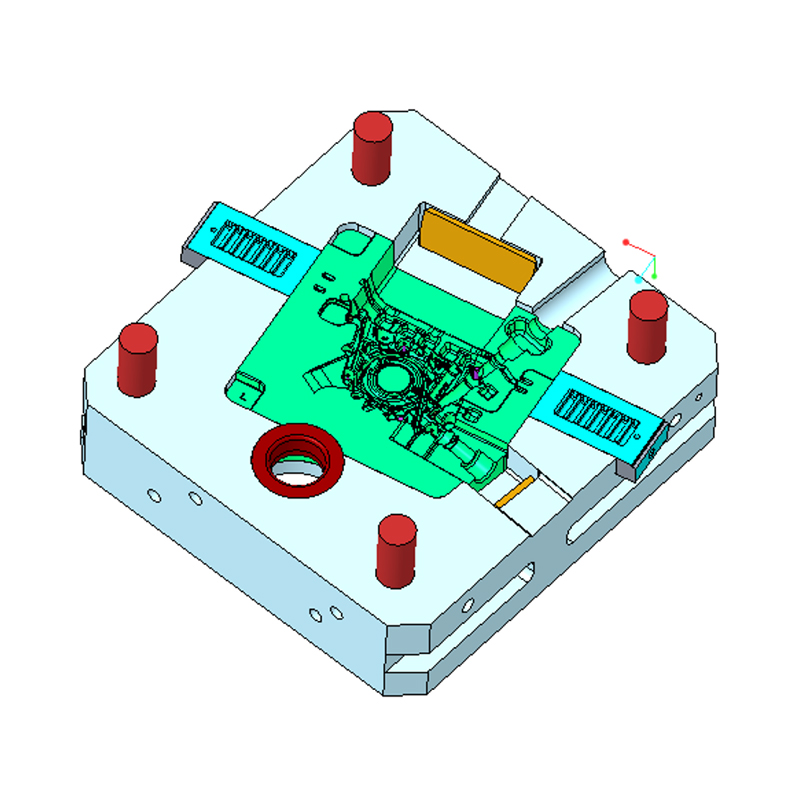

多面検査システムにより精度保証が向上

金型の精度が設計要件を満たしていることを確認するために、寧波 NKT ツーリング有限公司は全プロセス試験システムを導入しています。部品の粗加工段階から寸法検査を実施し、完成後に主要部品ごとに総合測定を実施します。三次元測定器(CMM)、高度計、光学投影機などの検出ツールを使用して、高精度の寸法データを取得します。すべての測定結果はCADデータと比較されます。あらかじめ設定した範囲を超える偏差がある部品は、金型アセンブリの精度を確保するために再加工または廃棄されます。

金型試験工程での精度と安定性を検証

金型が完成し、組み立てられた後、寧波NKT金型有限公司は金型のテスト作業を実施します。実際の合金材料を注入することにより、試作品のサイズ、表面品質、厚さの均一性を総合的にテストします。金型テストの結果は、金型本体の寸法管理を検証するだけでなく、冷却システム、排気設計、供給システムの精度に影響を与える要因があるかどうかも確認します。テスト金型のフィードバック結果は、量産前に安定した状態を達成するために金型をさらにデバッグするために使用されます。

温度制御システムにより安定した寸法精度を実現

ダイカストプロセス中、金型は繰り返し高温の熱衝撃にさらされるため、金型の寸法安定性が課題となります。寧波NKTツーリング有限公司は、金型の各領域の温度バランスを維持するために、冷却水路や局所温度制御装置など、金型内に合理的な温度制御システムを配置しています。金型の熱膨張・熱収縮の変化幅を制御することで、成形キャビティの精度を維持し、温度差による寸法誤差を低減します。

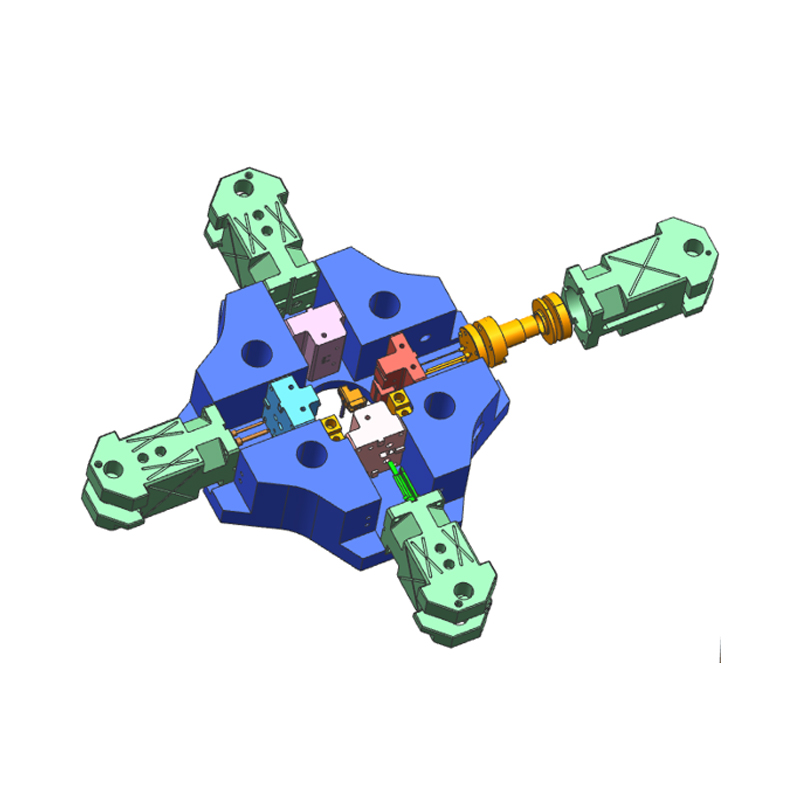

主要コンポーネントのモジュール式で調整可能な設計

従来の車両シリーズのダイカスト金型では、スライダー、コア、インレー、その他のコンポーネントなどの一部の主要構造がモジュール式または調整可能な形式で設計されています。寧波NKTツーリング有限公司ではこの方式を採用しており、事後の調整や修理の際に金型本体を丸ごと交換する必要がありません。微調整のみが、局所精度の修復と制御を実現できます。これにより、金型の寿命が延びるだけでなく、寸法精度の維持効率も向上します。

人材の技術研修と品質責任体制

高精度な金型の製作はオペレーターの熟練度に左右されます。寧波NKT工具有限公司は、図面の読み取り、寸法公差の理解、設備の操作仕様などを含む技術者と検査員に対する専門的なトレーニングを定期的に実施しています。明確な品質責任システムを確立し、精度管理タスクを人々に実施します。各参加者はその運用上のリンクに責任を負い、プロセス全体の精度管理レベルを向上させます。

データ管理およびトレーサビリティシステム

寧波NKTツーリング有限公司は、設計パラメータ、加工データ、テスト結果、テストフィードバックを含む完全な金型データ記録システムを確立しました。各金型には独立した番号とアーカイブがあり、全工程の追跡管理を実現します。データの比較と分析を通じて、精度偏差の潜在的な原因を発見して修正することができ、継続的な改善と品質追跡に役立ちます。