高精度ダイカスト金型とは何ですか、また通常の金型との違いは何ですか?

高精度ダイカスト金型の定義

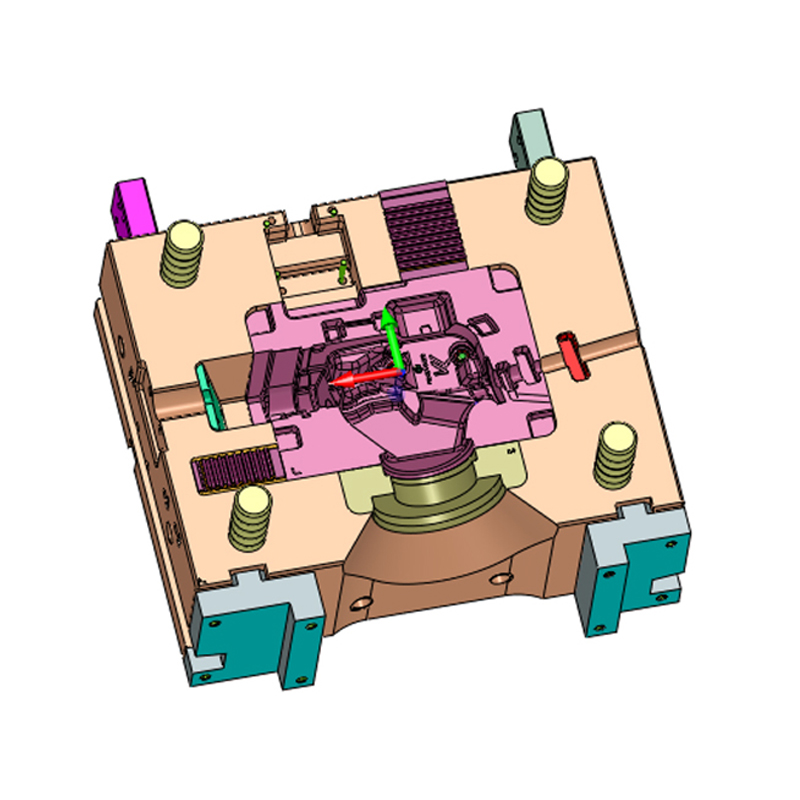

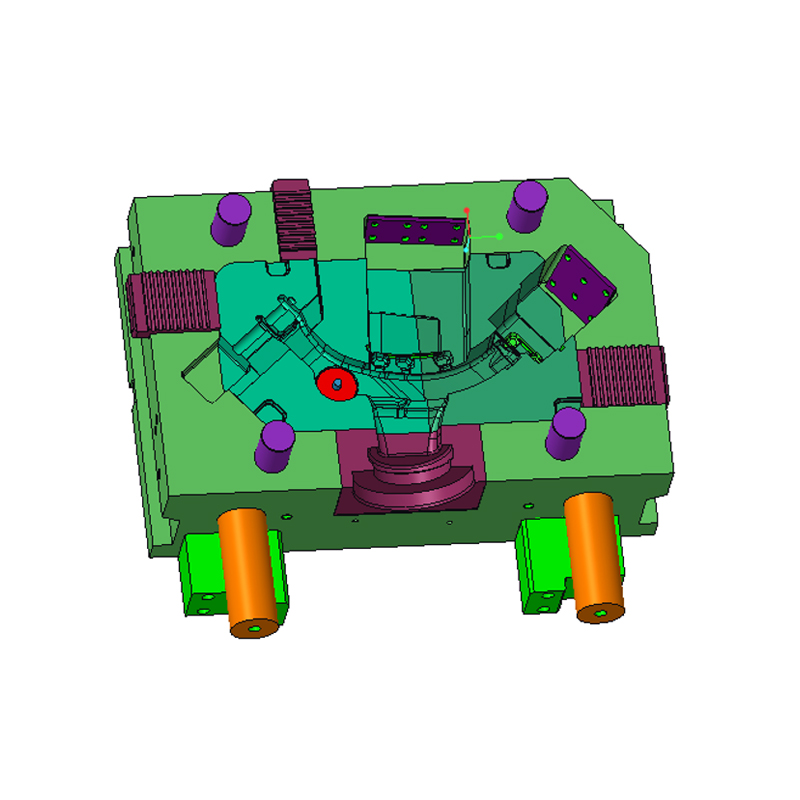

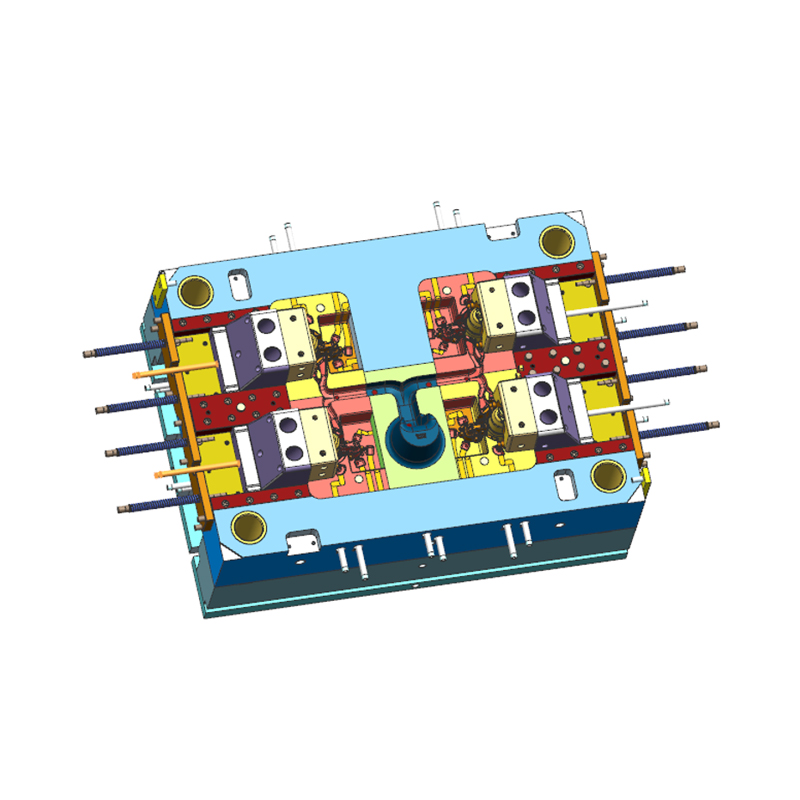

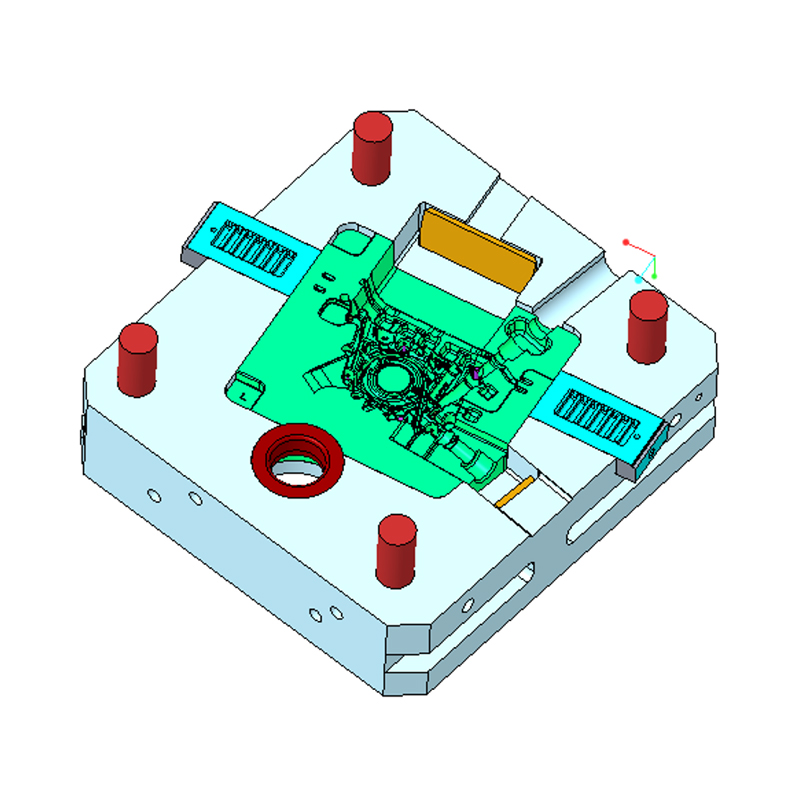

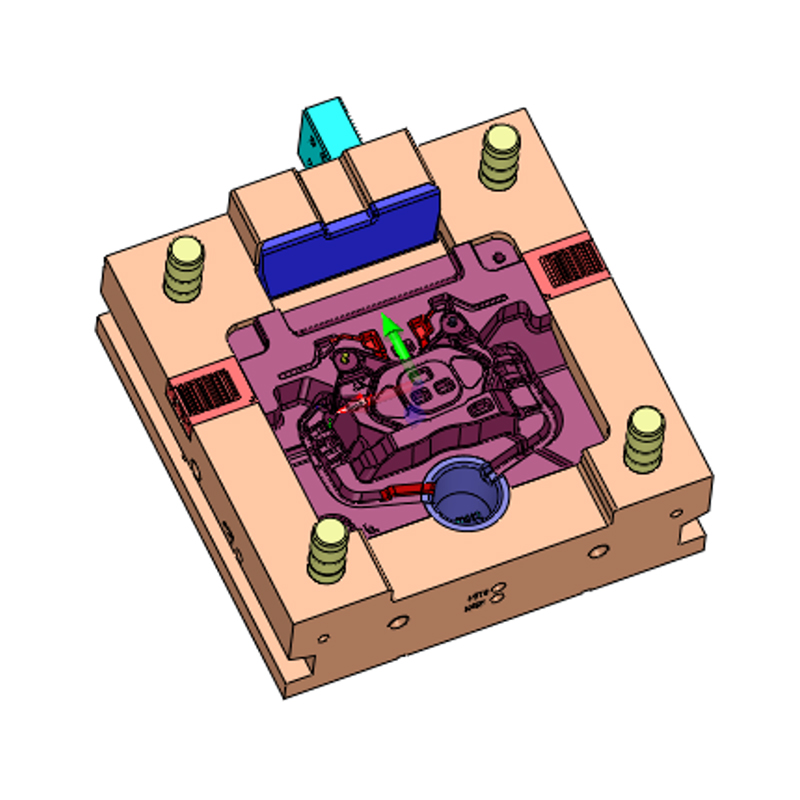

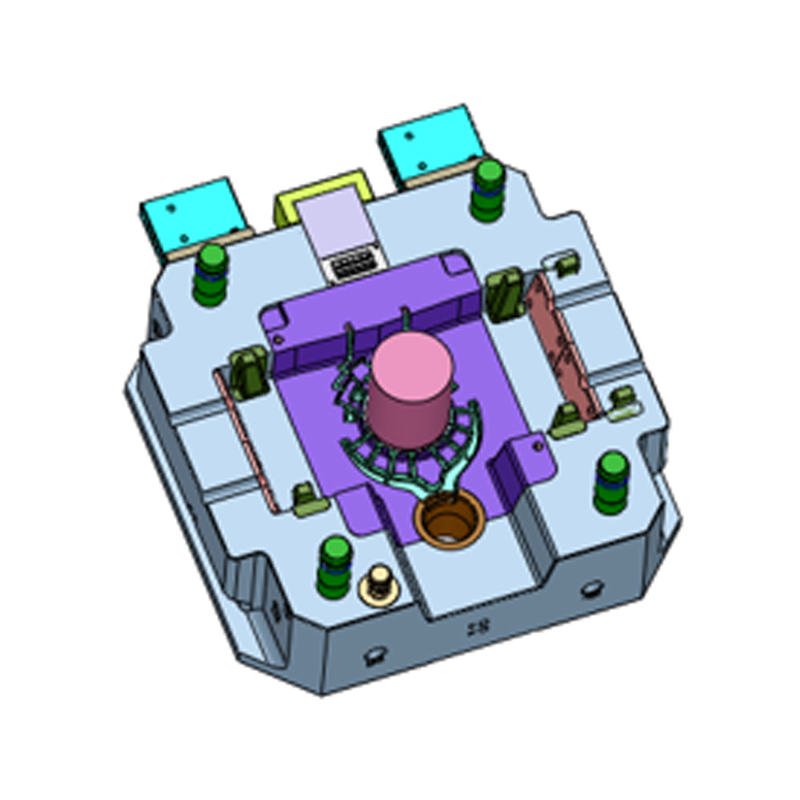

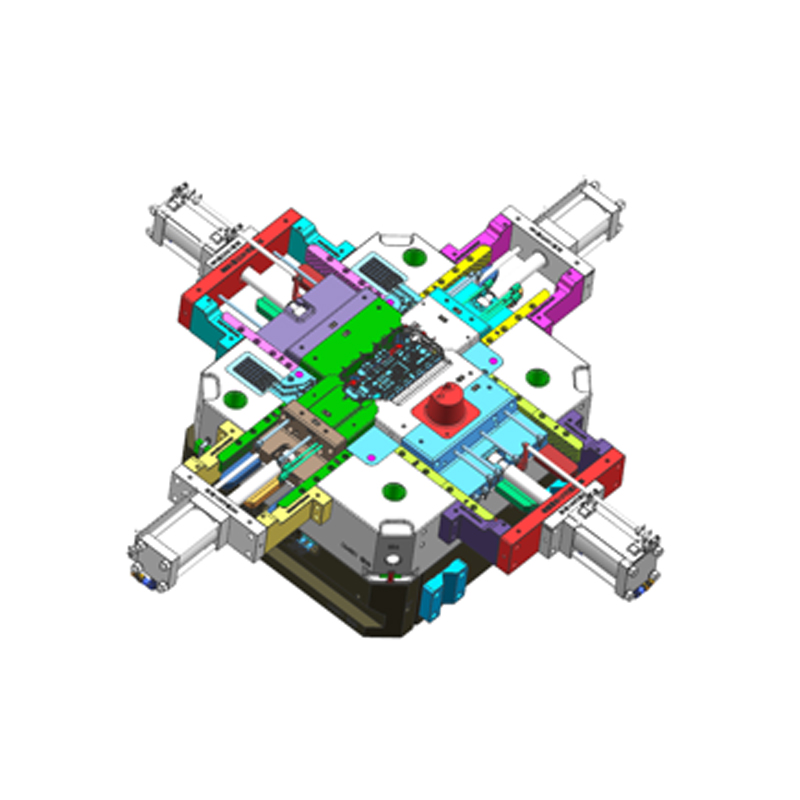

高精度ダイカスト金型 ダイカストまたは押出鋳造プロセスで使用される特殊な金型です。寸法精度、構造の詳細、表面品質、成形の一貫性を重視した、より高い設計および製造基準を備えています。高精度金型は、複雑な構造を安定して成形し、現代の製造業における軽量かつ複雑な構造部品の一貫生産ニーズに応えるために、通常の金型と比較して、より厳密な材料の選択、より詳細な加工技術、より完全な検査プロセスを必要とします。

高精度金型の主な応用分野

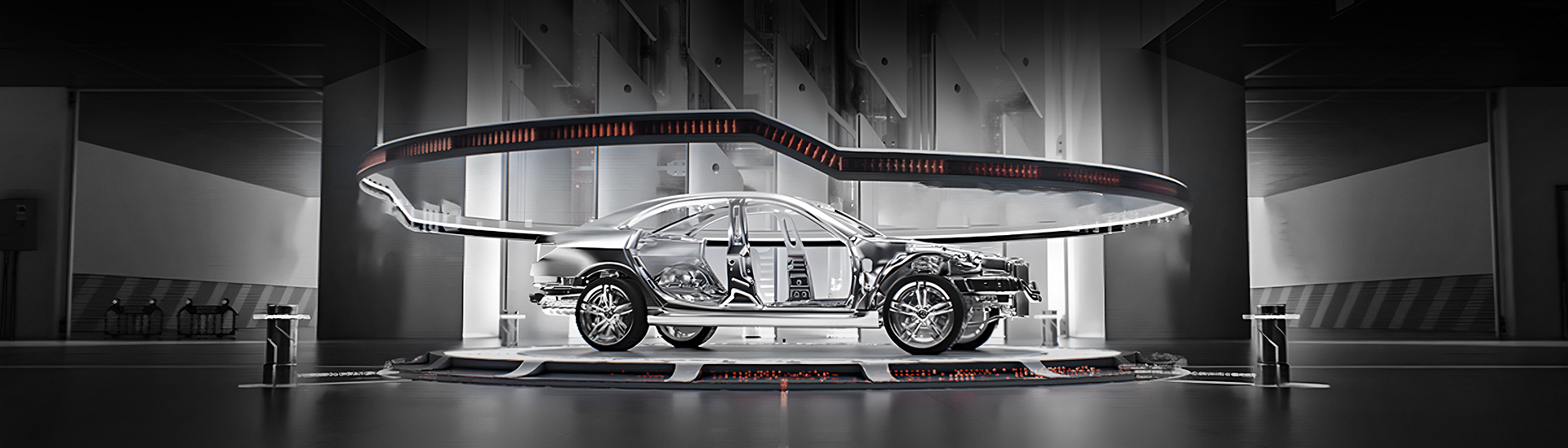

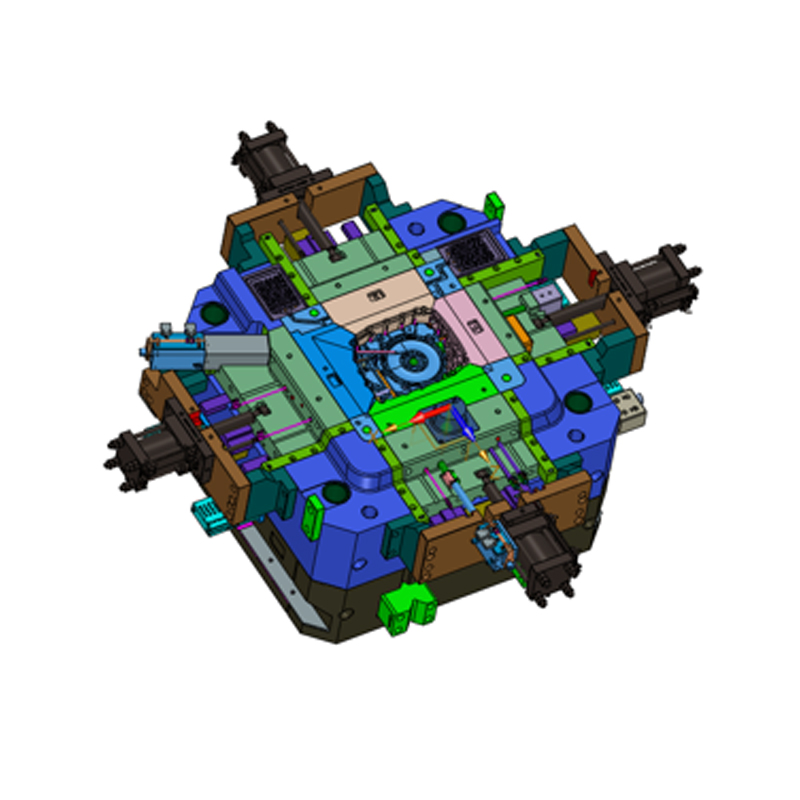

寧波 NKT Tooling Co., Ltd. は、アルミニウム、マグネシウム、亜鉛合金の金型の設計と製造に重点を置いています。高精度金型は以下の業界で広く使用されています。

自動車産業: ギアボックス ハウジング、モーター ハウジング、コントロール アームなどの精密部品。

通信機器:放熱構造部品、アンテナブラケット、筐体部品など

産業オートメーション: センサーハウジング、ツールコネクタなど

健康およびスポーツ用品: フィットネス機器の構造部品、自転車の合金フレームなど。

通常の金型との精度の違い

通常の金型は、単純なプラスチック部品や安価な金属製品など、高い寸法と一貫性を必要としない製品に一般的に使用されます。一方、高精度の金型は誤差管理が厳しく、±0.01mm以下の誤差管理が要求されることが多く、部品によってはミクロンレベルの精度が要求される場合もあります。この需要の高い実装は、高度な加工装置、高級金型鋼、厳格な品質管理プロセスに依存しています。

素材選びの違い

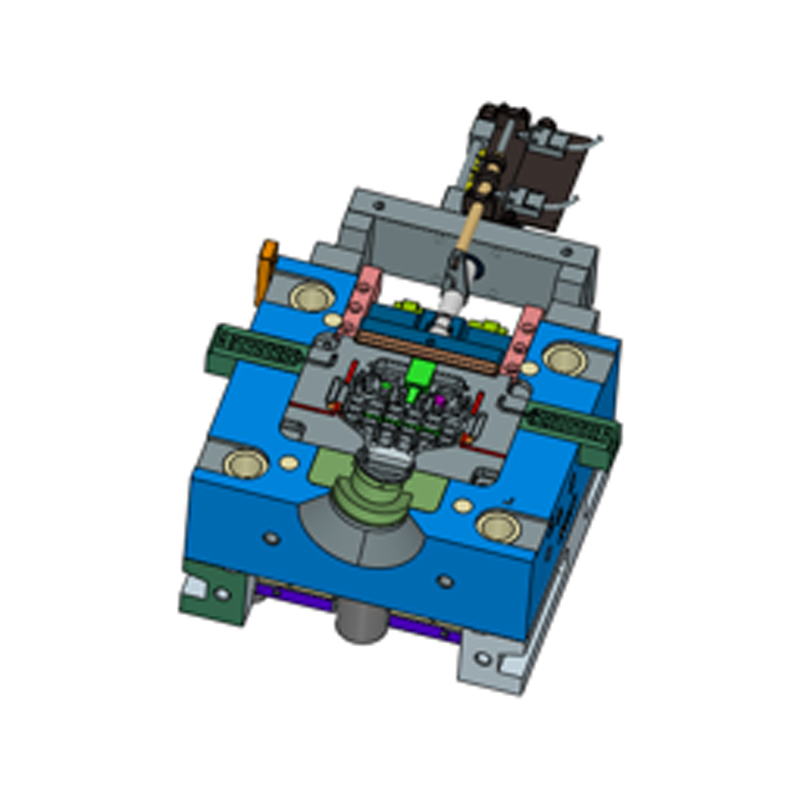

高精度金型には、高温ダイカストにおける熱疲労問題に対処するために、通常、H13、8407などの熱安定性が高く、高硬度で耐クラック性が強い合金金型鋼が使用されます。一般的な金型には安価な金型鋼や普通炭素鋼が使用されることが多く、割れや変形が発生しやすく寿命が短くなります。

設計と製造プロセスの改善

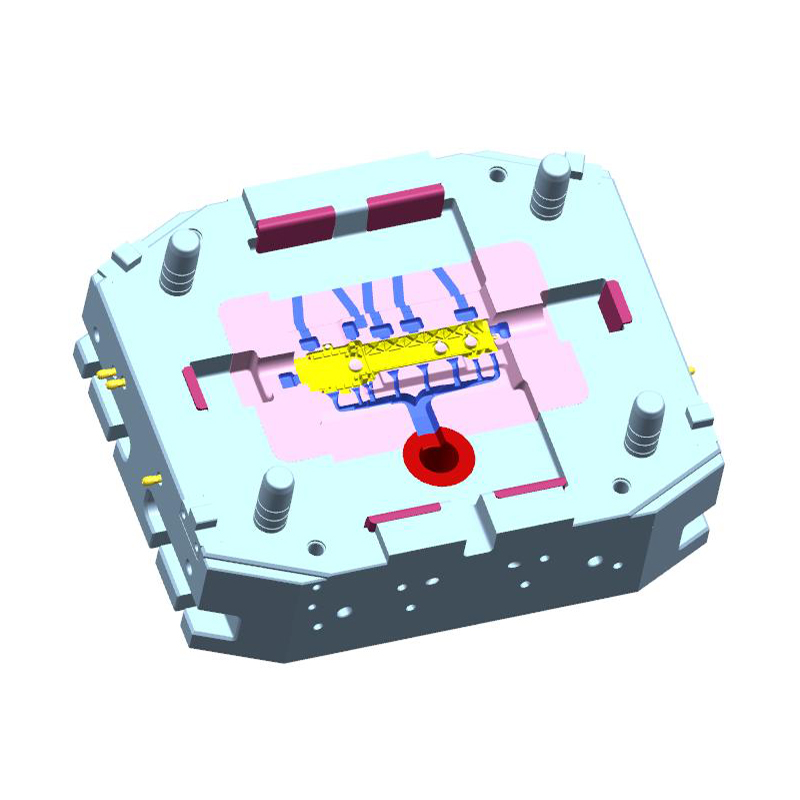

高精度のダイカスト金型には、通常、3 次元モデリング ソフトウェアやモールド フロー解析ツールを使用した構造設計と成形シミュレーションが必要です。設計プロセスでは、製品構造が完成し、寸法が安定していることを確認するために、金属の流動性、細孔の配置、冷却チャネルの位置などの複数の要素を十分に考慮する必要があります。通常の金型は設計が比較的簡略化されており、シミュレーションや解析ができない場合があり、何度も試作と手戻りを繰り返すリスクがあります。

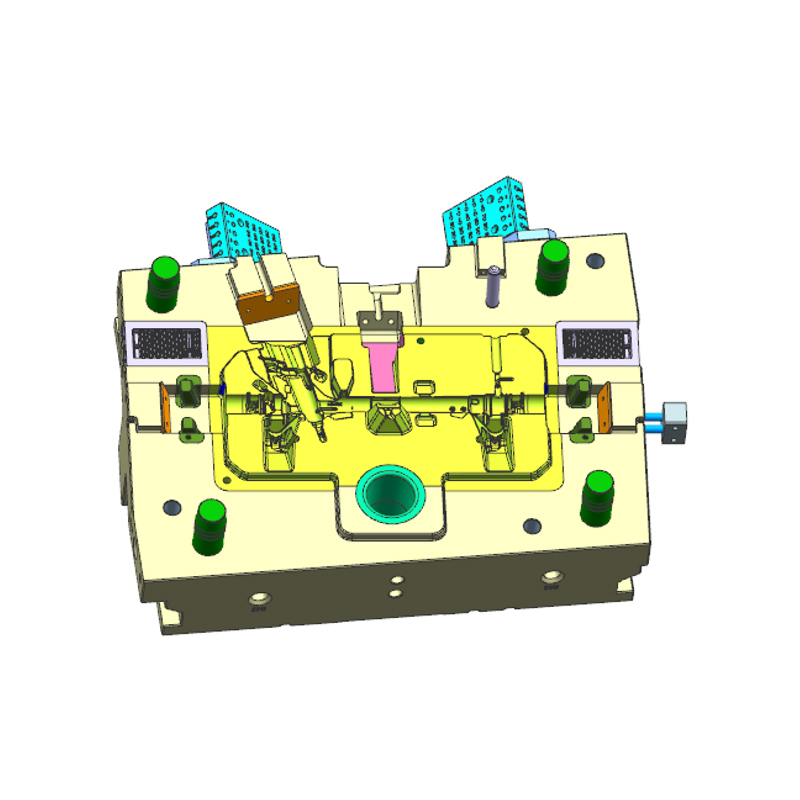

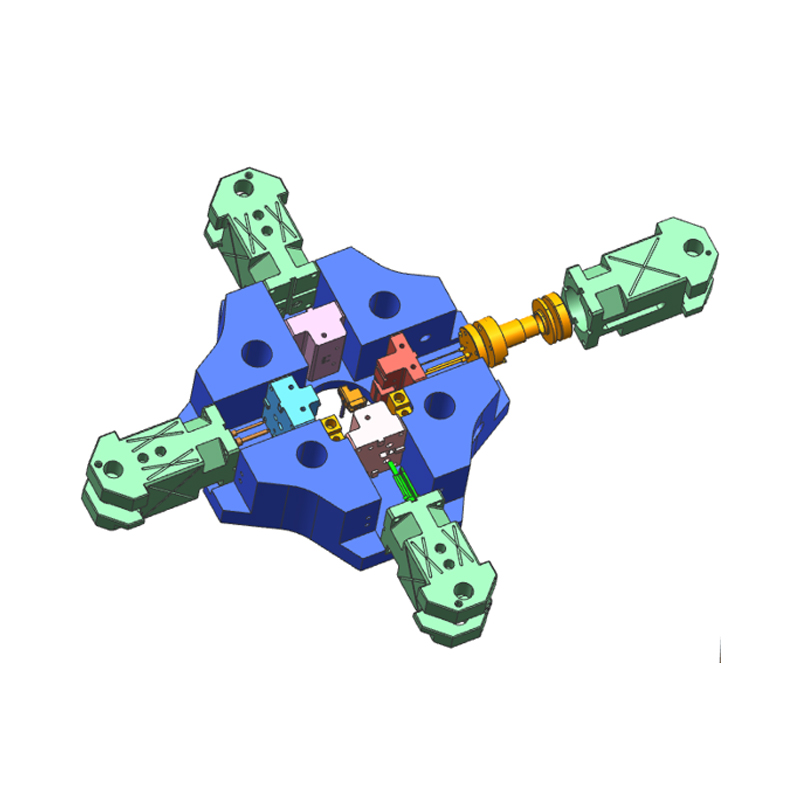

複雑な構造を形成する能力

精密加工機の導入と金型の細部加工能力の向上により、高精度な金型による複雑な構造部品の一体成形が可能となり、その後の加工・組立工程が削減され、生産効率が向上します。通常の金型は構造設計や金型精度に左右され、複雑な形状や薄肉の部品を一度のダイカスト成形で成形できない場合が多くあります。

寿命と安定性の比較

高精度のダイカスト金型は通常、安定性が高く、耐用年数が長くなります。熱処理や窒化処理などで強化した金型は、長期間の高強度生産においても安定した性能を維持でき、頻繁な交換を回避できます。通常の金型は熱疲労や摩耗により製品寸法の変動が発生しやすく、生産の継続に影響を及ぼします。

コストと利益のトレードオフ

高精度金型の初期製造コストは比較的高くなりますが、長期的な運用の観点から見ると、その安定性と再利用可能な価値は、製品の一貫性の向上、不良率の低減、メンテナンスサイクルの延長などの利点を含め、企業に高いメリットをもたらします。通常の金型は、初期段階の投資はほとんどありませんが、その後の頻繁なメンテナンスと迅速な廃棄により、全体的な費用対効果は比較的低くなります。

現代の製造における高精度金型の位置

製品の軽量化・一体化の開発傾向が加速する中、製造現場における高精度ダイカスト金型の役割はますます重要になっています。これは製品成形の品質に影響を与えるだけでなく、製造効率の向上、材料の無駄の削減、プロセス フローの最適化においても基本的な役割を果たします。寧波 NKT ツーリング有限公司は、より需要の高い製品の実装と量産をサポートするために、安定した信頼性の高い金型ソリューションをお客様に提供することに尽力しています。

NKTツーリングは高精度ダイカスト金型の精度と品質をどのように確保しているのでしょうか?

精密設計をベースに

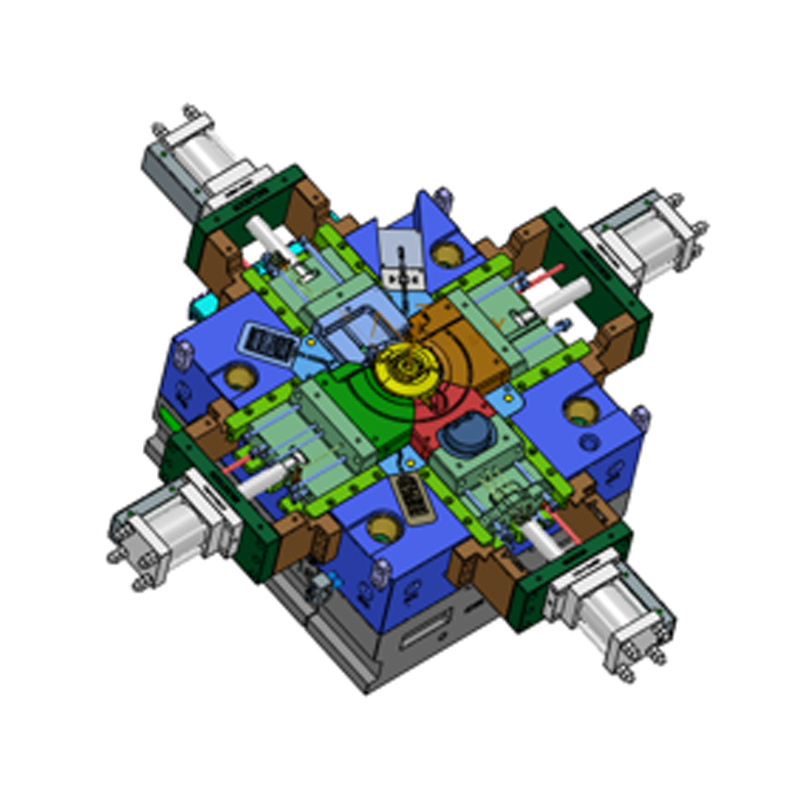

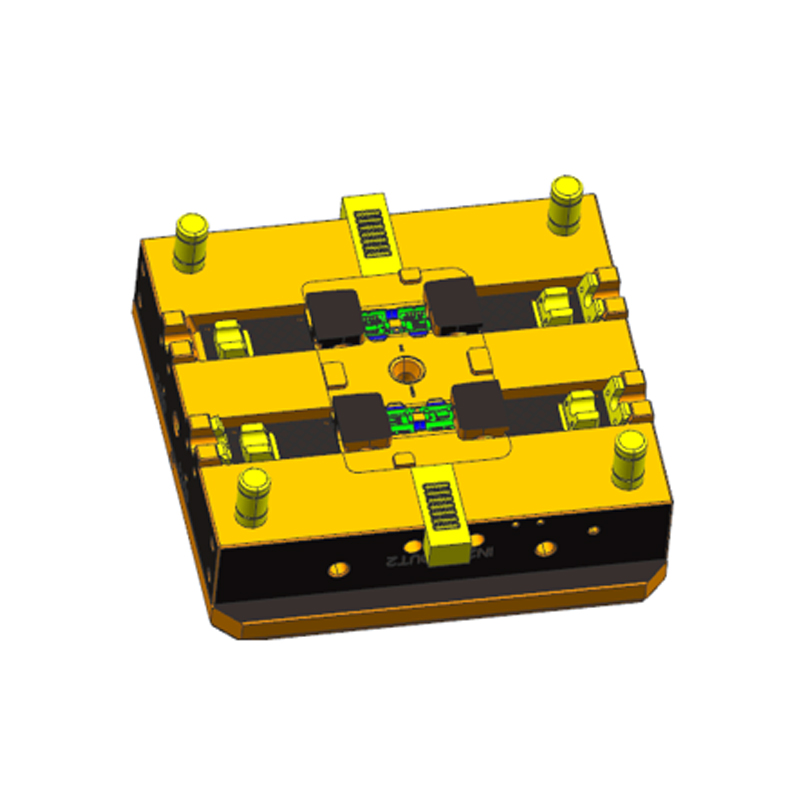

品質を確保する上で、 高精度ダイカスト金型 , 寧波NKTツーリング有限公司は、常に金型設計を重要な出発点と考えています。金型開発の初期段階で、同社は高度な 3 次元モデリング ソフトウェア (UG、Pro/E など) を採用し、充填、冷却、排気シミュレーションのための金型流動解析技術 (Moldflow) と組み合わせて、潜在的な欠陥を効果的に予測し、構造設計を最適化しました。この設計プロセスは、金型形成の一貫性を向上させるだけでなく、その後の製造プロセスに明確なプロセス基盤を提供します。

材料選択の厳密な管理

金型の性能はその材質と密接に関係しています。同社はダイカストによく使われるH13や8407などの高性能熱間金型用鋼を使用している。材料は、優れた耐熱性、耐亀裂性、および機械的安定性を備えていなければなりません。工場に入る前に、鋼のバッチごとに硬さ試験、化学組成分析、探傷が行われ、製錬および熱処理の段階で材料に亀裂や介在物などが問題がないことを確認し、品質リスクを根源から管理します。

精密加工設備投資

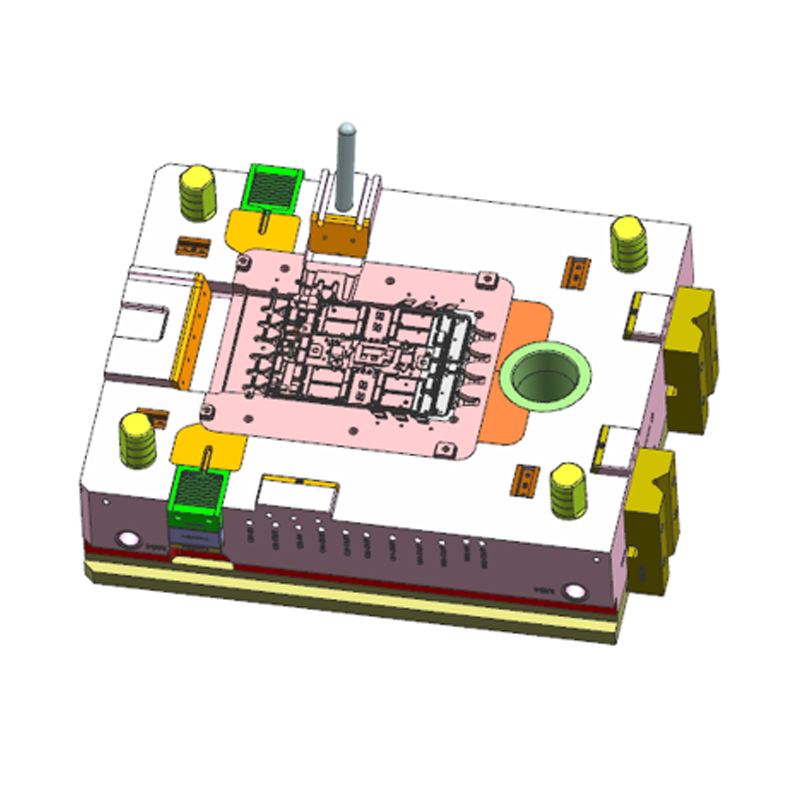

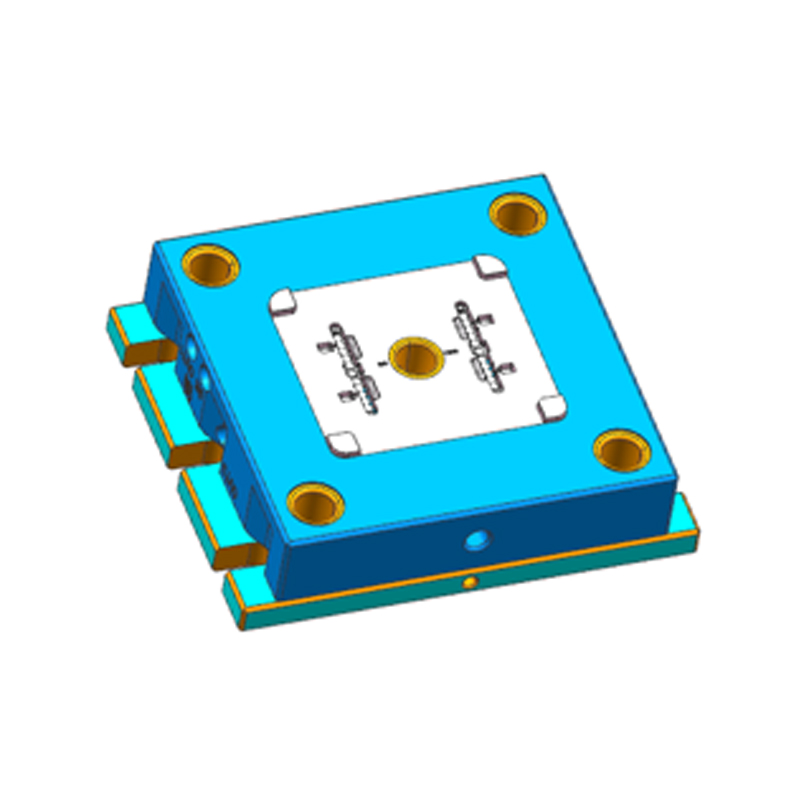

高精度の要件を達成するために、寧波 NKT ツーリング有限公司は、5 軸マシニング センター、CNC 放電加工機、低速移動ワイヤ切断機、高剛性 CNC ボーリングおよびフライス盤などの一連の高精度加工設備を備えています。これらの装置で加工される金型部品の寸法管理はより安定しており、輪郭精度も±0.005mm以内に管理することができ、複雑な形状や高い組立精度のニーズに応えます。

多輪微細加工技術

同社は金型の製造工程において、荒加工、中仕上げ、仕上げ、組立・調整加工、鏡面研磨など複数の工程を実施する。特にキャビティ面とパーティング面では、高精度の工具が使用され、経験豊富な技術者と協力して手作業で締め付けられ、金型の構造が緊密になり、適度なはめあいクリアランスが確保されます。この段階的な加工方法により、熱変形や応力集中の可能性が効果的に低減され、金型の一貫性が向上します。

高度な熱処理プロセス

金型の寿命と安定性は熱処理の効果に大きく影響されます。真空熱処理、焼き戻し処理、表面窒化処理などの各種熱処理方法により金型鋼を強化します。温度、時間、冷却媒体の制御に関しては、自動化装置を使用してプロセス制御を実行し、金型材料の硬度が均一に分布し、組織が異常な相変化を起こさないようにすることで、耐摩耗性と耐サーマルクラック性を向上させています。

厳格な品質検査プロセス

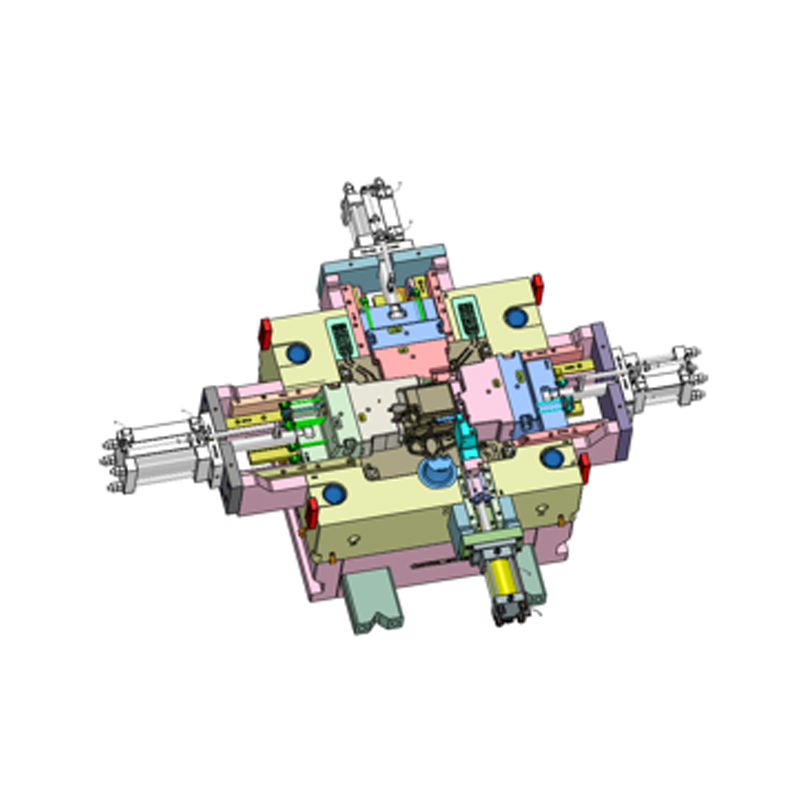

原材料から完成品の納品に至るまで、すべての主要なリンクは品質検査部門による層ごとのレビューに合格する必要があります。寧波NKT工具有限公司は、三次元測定器(CMM)、プロジェクター、硬度計、粗さ計などの専門的な試験設備を備え、寸法、公差、表面仕上げなどを正確に検出します。特に金型組立完了後には、キャビティ構造と可動部品の動作状態が設計基準を満たしているかどうかを確認するため、総合的な乾式金型試験設置検査が実施されます。

金型テストの検証とデバッグ

金型の量産化に先立ち、ダイカスト金型のサンプル試験を実施し、金属組織解析やX線探傷検査、寸法再検査などにより金型の成形性を検証する。金型のテスト中にバリ、エアホール、収縮などの欠陥が見つかった場合、技術チームは金型の構造とプロセス設定を追跡し、目的の修正を行って、金型がお客様の生産ラインに投入された後に安定して動作できるようにします。

技術チームのサポートと継続的な改善

同社は現在、15名以上の上級エンジニアと30名以上の専門・技術エンジニアを含む80名以上の専門人材を擁しており、比較的強固な技術力を持っています。プロジェクトの実施プロセス中、技術チームは金型の設計から使用までのプロセス全体を追跡し、使用状況に関するフィードバックを収集してプロセス改善計画を組織し、その後の金型開発と加工戦略を継続的に最適化し、全体的な納品レベルを向上させます。

全工程情報管理システム

標準化とトレーサビリティ管理を実現するために、同社は生産プロセス管理システムと品質管理記録プラットフォームを確立しています。設計図、材料ソース、加工プロセス、熱処理データ、金型の各セットの検査記録をシステム内で検索および追跡できます。デジタルプロセス管理により、人間による不作為を減らし、配送効率を向上させるだけでなく、後のメンテナンスや再修理の場所を正確に特定するのにも役立ちます。

カスタマイズされた通信メカニズム

プロジェクトの開始当初、同社は顧客との緊密なコミュニケーションを維持し、さまざまなダイカスト構造や使用要件に基づいて専用の金型計画を策定しました。プロジェクトの途中では、段階レポートやサンプル分析を通じて、金型開発の進捗状況と品質状況が継続的にフィードバックされます。このような仕組みは、顧客満足度を向上させるだけでなく、金型開発の的性と適応性を高めます。